Производство пеноблоков в домашних условиях

Пенобетон востребован в строительстве, как недорогой, но качественный материал. Он легкий, хорошо сохраняет тепло, обладает неплохими звукоизоляционными качествами. Пеноблоки пожаробезопасны, имеют очень низкие коэффициенты водопоглощения и усадки, хорошо переносят любые атмосферные изменения. Технология производства довольна проста и экологически чиста, поэтому изготовление и продажа блоков может стать выгодным домашним бизнесом.

Материалы для пенобетона

Производство пеноблоков в домашних условиях требует определенных затрат. На производство 1 кубического метра (или 720 литров пены) необходимы:

- Цемент. В среднем требуется около трехсот кг. Ячеистый бетон (это еще одно название блоков) может иметь разную плотность, поэтому для изготовления пенобетона разного назначения и плотности необходим цемент различных марок. Каких именно, определяют Госстандарты и Технические условия. Ниже вы увидите таблицу, в которой указаны необходимые параметры цемента.

- Песок очищенный, речной: около 200 кг.

- Вода: 100 литров + 50 литров для пены.

- Пенообразователь (синтетический или из натуральных составляющих): — около двух литров в зависимости от плотности блоков. Самыми популярными и доступными по цене являются пенообразователи ПБ 2000 или «Люкс»(УСХК), СДО-М (ООО Технология), FOAMIN C (Италия), «Форвард» (ООО Роскосметика).

- Отвердитель.

- Смазка для форм.

Оборудование для производства пеноблоков

Для того чтобы своими руками изготавливать блоки, придется приобрести оборудование. Потребуются:

- Парогенератор, способный производить не меньше 200 литров в минуту.

- Компрессорная установка.

- Бункер -мешалка. Для начинающих предпринимателей достаточно агрегата мощностью 2,2кВт и рабочим объемом около 280 литров.

- Форма для стандартных блоков 200х300х600мм.

- Вспомогательные приборы: манометры, насосы.

Оборудование в виде готового комплекта можно купить в специальных магазинах. Можно так же сделать оборудование под заказ. Второй способ намного дороже и финансово оправдан только тогда, когда домашнее производство вышло на полную мощность.

При организации производства следует оборудовать помещение для сушки готовых блоков. Важно так же учесть общую потребляемую мощность, чтобы обеспечить бесперебойную работу оборудования.

Технология изготовления пенобетонных блоков своими руками

На одной установке можно изготавливать блоки разной плотности. В зависимости от того, в каких пропорциях взяты составляющие, можно получить ячеистый бетон плотностью от 200 до 1500 килограммов на квадратный метр.

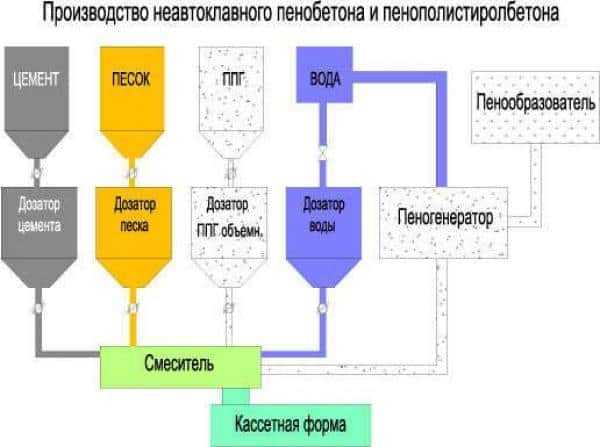

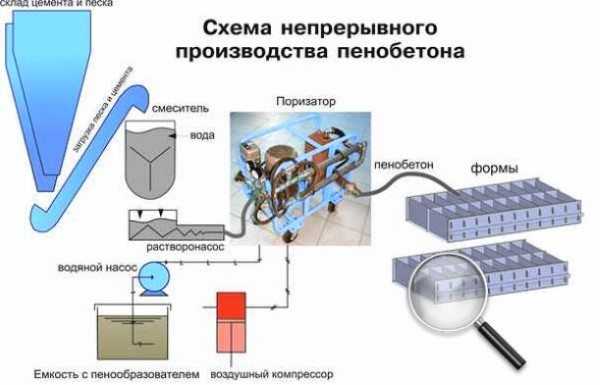

Схема производственного процесса очень проста. В ней можно выделить три самостоятельных процесса:

- Приготовление песчано-цементной смеси. Пропорции зависят от предполагаемой плотности готового материала, которая определяется ГОСТами и техническими условиями. Для получения средней плотности обычно берут равные количества цемента и песка.

- Приготовление раствора- пенообразователя. Для блоков средней плотности достаточно 4-5 граммов концентрированного пенообразователя.

- Разливка полученной смеси по стандартным формам.

Подготовка смеси из песка и цемента

Для приготовления смеси берут портландцемент М-400, 500 и мелкий, без глинистых примесей кварцевый песок. Воду можно брать водопроводную: она чаще всего свободна от кислотных или щелочных примесей. Примерные пропорции для получения пенобетона, соответствующего ГОСТ21520-89 и 25485-89 указаны в таблице:

| Плотность, кг/м3 | 400 | 600 | 800 | 1000 | 1200 | 1400 |

| Пропорция цемента и воды | — | 0.41 | 0.44 | 0.46 | 0.5 | — |

| Количество воды | 400 | 600 | 800 | 1000 | 1200 | 1400 |

| Плотность, кг/м3 | 165 | 155 | 185 | 215-220 | 235 | 265 |

| Количество цемента | 361 | 361 | 481 | 581 | 651 | 690 |

| Количество песка | — | 155 | 205 | 281 | 381 | 600 |

| Количество концентрата | 1.2 | 1.0 | 0.95 | 0.9 | 0.85 | 0.7 |

К содержанию ↑

Подготовка пенообразователя

Если в производстве используется готовый пенообразователь, то его достаточно смешать с водой, чтобы получить готовый рабочий состав. Пенообразователь некоторые делают сами. Цена его получается меньше, но трудовые затраты — больше.

Как сделать пенообразователь самостоятельно? Измельчить и смешать 150 г едкого натра, килограмм канифоли и 60 граммов столярного клея. Состав подогревается и перемешивается до однородной консистенции. Учитывая, что на изготовление такого пенообразователя уходит довольно много времени и сил, экономически целесообразно, считают многие предприниматели, покупать готовый пенообразователь.

Подготовка форм

Обычно формы входят в готовый набор оборудования, предназначенного для создания пеноблоков. Однако их можно самостоятельно изготовить из фанеры или листового железа. В этом случае важно точно соблюсти геометрическую форму форм: иначе готовые блоки не будут соответствовать требованиям. Для смазки можно использовать эмульсии, растворы или суспензии.

Растворы можно готовить из веретенного масла или солидола, автола или петролатума, разведенных в керосине или масле (соляровом).

К суспензиям относятся готовые цементно-маслянные, известковые, меловые, графитовые и т.п. смазки.

Эмульсии могут быть двух видов

Первые можно изготовить:

- Из 10-15% гигрола 3 марки, 1% хозяйственного мыла и 85-89% воды.

- 10% кислого синтетического эмульсола, 0,6% соды и 89% воды.

Вторые изготавливают:

- Из эмульсола (20%).

- Солярки (5%-10%).

- Насыщенного раствора извести (70%-75%).

Производство блоков

В бункер-мешалку закладывают смесь из песка и бетона, хорошо перемешивают, медленно добавляют воду и подготовленный пенообразователь, а после образования устойчивой пены — отвердитель. Самым доступным отвердителем является хлористый кальций. Обычно его количество составляет 1%-2% от количества цемента. Через 2-3 минуты перемешивания состав готов. Он заливается (транспортируется) в предварительно обработанные смазкой и сушится 48-60 часов при температуре 50°-60°.

Обучающее видео по производству пеноблоков

На этом видео можете посмотреть процесс производства пеноблоков при помощи готового комплекта оборудования:

Чтобы предотвратить растрескивание поверхности, формы со смесью накрывают полиэтиленовой пленкой. Смесь можно заливать в большие емкости, а затем полувысушенный состав разрезать. Готовые блоки складывают в поддоны и отправляют к месту строительства.

Читайте также:

silastroy.com

Производство пеноблоков: особенности технологии

Понравилась статья? Следите за новыми идеями полезных авто советов в нашем канале. Подписывайтесь на нас в Яндекс.Дзене. Подписаться.

Газоблоковый кирпич в упаковке готов к отгрузке

С каждым годом увеличивается спрос на доступные и качественные строительные материалы. И сегодня есть возможность организовать рентабельное производство той продукции, которая всегда будет востребована и которую можно всегда продать. Речь идет о пеноблоках, а все, что вам нужно знать о производстве, вы найдете в этой статье.

Что такое пенобетон

Микрополости в структуре ячеистого бетона

Пенобетон — это разновидность ячеистых бетонов на цементной основе. При производстве материала в цементную основу, затворённую водой, добавляются пенообразующие ингредиенты. Из-за действия пенообразователей, толща раствора становится пористой, в то время как масса относительно объема снижается. Структура материала после набора марочной прочности остается пористой, из-за микрополостей, замкнутых по всему объёму.

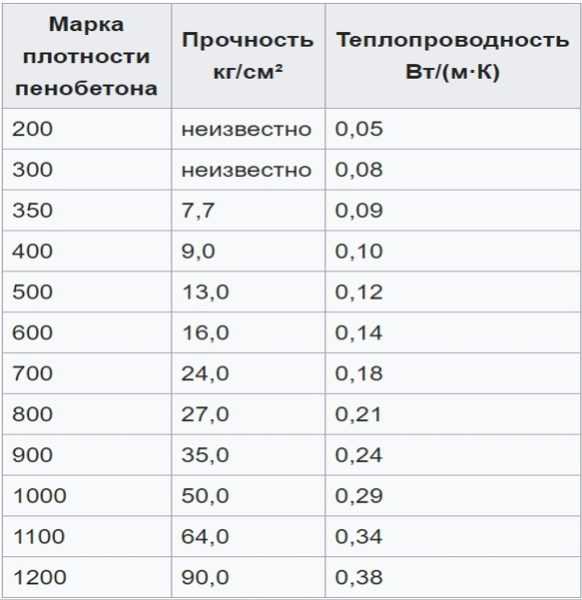

В таблице показано соотношение плотности, прочности и теплопроводности пенобетона

Прочностные качества пенобетонов характеризуются маркой плотности. Чем выше марка плотности, тем плотнее, тяжелее и прочнее материал. Принято считать, что материал с маркой до 350 пригоден для отделки вертикальных оснований, с маркой до 600 — для выполнения теплоизоляции, с маркой более 600 для использования в качестве самостоятельного конструкционного бетона или для изготовления строительных блоков.

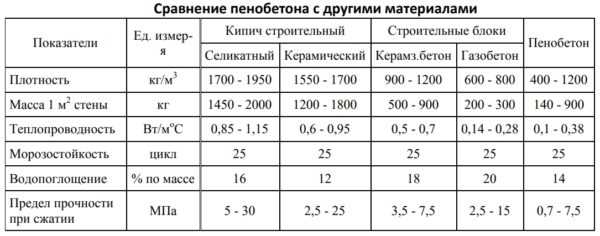

Сравнение характеристик пенобетона с другими строительными материалами

Помимо цементной основы и пенообразователя в раствор интегрируются комплексные добавки, определяющие такие качества материалов как морозостойкость, гидрофобность, теплопроводность, время твердения и набора прочности.

| Иллюстрации | Технологии производства пенобетона |

| Производство в установках кавитационного типа. Концентрированный пенообразователь добавляется в сухую смесь и перемешивается в барокамере под давлением до однородной консистенции. В качестве примера кавитационной установки, на фото показан агрегат Санни-014 без пеногенератора.

. |

| Производство с применением пеногенератора. Такая технология предусматривает добавление к цементному раствору готовой пены и перемешивание до однородной консистенции. |

И та и другая технология позволяет производить раствор высокого качества как в стационарных условиях, так и непосредственно на стройплощадке. Преимущество применения концентрированного пенообразователя — это экономия средств на приобретении пеногенератора.

Характеристики пеноблоков

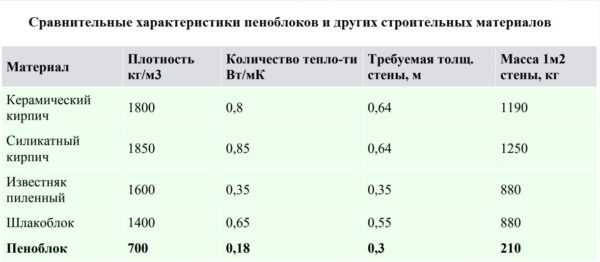

Технические характеристики блокового кирпича в сравнении с другими материалами

Преимущества:

- Естественный контроль влагосодержания в воздухе. Стены, построенные из пеноблоков, дышат примерно также как стены, построенные из древесины. В итоге на стенах не появится плесень;

- Низкая теплопроводность. Структура стройматериалов с замкнутыми порами позволяет возводить стены «термосы». Благодаря этому снижаются траты на отопление помещения зимой и на охлаждение летом;

- Низкая звукопроницаемость. Из-за пористой структуры блоков звуковые волны и низкочастотные колебания рассеиваются в толще стены и не проникают в помещение;

- Низкая гигроскопичность. Из-за замкнутых по всему объему пор, готовые блоки впитывают влагу в разы меньше, чем газосиликатные аналоги;

- Морозостойкость. Из-за замкнутой пористой структуры, материал соответствует классу морозостойкости F50 — F100. Чем ниже марка плотности, тем выше класс морозостойкости;

- Идеально ровная поверхность стен (актуально для неавтоклавных блоков). Блоки отличаются минимальной погрешностью в размерах и конфигурации и это упрощает кладочные работы. Опять же, кладочный раствор из-за ровной поверхности можно наносить слоем меньше 5 мм;

- Долговечность. Эксплуатационный ресурс материала при условии правильно выполненного строительства и при условии правильной эксплуатации составляет не менее 50 лет;

- Малый вес. Стандартный блок марки Д-600 весит вдвое меньше керамического кирпича. Такое преимущество упрощает транспортировку и применение материала в строительстве;

- Огнестойкость. Строительные блоки негорючие, так как выдерживают долговременное (свыше 5 часов) воздействие открытого пламени;

- Экологичность и биостойкость. Пеноблоки не гниют не содержат токсины и аллергены, а потому полностью безопасны для здоровья человека. Среднее содержание радионуклидов не превышает 75,5 Бк/кг при норме в 370 Бк/кг.

Растрескивание блоков в стене может объясняться как нарушением технологии строительства дома, так и нарушениями в технологии производства стройматериала

Недостатки:

- Малая прочность на изгиб. Пенобетонные блоки не рекомендуется использовать для строительства в сейсмоопасных зонах, так как возможно растрескивание кладки. Решение проблемы — строительство с использованием железобетонног

openoblokah.ru

видео-инструкция по монтажу своими руками, рентабельность, оборудование, линия по изготовлению, фото

Понравилась статья? Следите за новыми идеями полезных авто советов в нашем канале. Подписывайтесь на нас в Яндекс.Дзене. Подписаться.

Сейчас многие частные застройщики и заказчики при строительстве своих домов хотят максимально сократить расходы, поэтому предпочитают делать пеноблоки своими руками.Это, кстати, надежней – они сами производители и гаранты качества таких блоков.

Заметим, что пенобетон гораздо выгоднее кирпича, к тому же теперь его характеристики намного совершеннее, что многократно увеличило спрос на этот стройматериал.

Изготовление блоков из легкого ячеистого бетона на современном оборудовании.

Поэтому, решая вопрос, выгодно ли производить шлакоблоков, мы, конечно, вспомним, что сырье для них дешево и доступно, и выбрать экологически чистый наполнитель – вполне реально.

Мы можем сделать шлакоблоки из любых отходов (шлака, золы, опилок, соломы, песка, керамзита, щебня), добавив к ним вяжущие вещества: цемент или гипс.

Свойства самодельного пеноблока

Современный пенобетон, пропуская воздух, не собирает влагу.

- Пеноблочные стены хорошо теплоизолированы и не пропускают шума улицы.

- Эти блоки огнеупорны и легки в обработке: мы быстро их распилим, просверлим, но не забьем гвоздь, как в древесину.

- Ровная поверхность пеноблоков идеальна для отделки какими-либо материалами.

- Поражает также легкость пенобетона: блок 600х600х250 мм весит всего 18 кг. Значит, времени и сил на возведение дома мы потратим намного меньше, чем при кирпичной кладке.

Сфера строительных услуг необычайно велика, но высококачественные пеноблоки мы можем изготовить самостоятельно и в домашних условиях. А если понравится, то такое доступное изготовление пеноблоков мы можем превратить в успешный личный бизнес.

Установки для изготовления пеноблоков

Современное оборудование для производства пеноблоков в домашних условиях мы без проблем купим, тем более, что понадобится всего 3 главные вещи:

- формы для заливки;

- бетоносмеситель;

- пеногенератор.

Все это идет в комплекте, но можно купить и по отдельности. Как вариант, в интернете найдем чертеж нужного устройства, а по нему соберем сам агрегат.

Продаются мини-заводы по производству пенобетона (блоков), но некоторые умельцы даже их усовершенствуют, значительно этим увеличивая рентабельность производства шлакоблоков.

Компактная установка занимает 2,5 кв.м.

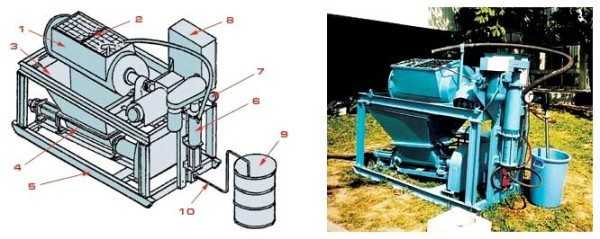

Оборудование для приготовления пенобетона и его подачи

- Смеситель.

- Решетка для засыпки.

- Бункер.

- Насосроторный.

- Рама-основание.

- Пеногенератор.

- Прибор-вакуумметр.

- Управление (шкаф).

- Пенообразовательная емкость.

- Шланг.

Составляющие оборудования

Техника ПБУ-300 обеспечит бетон необходимым содержанием воздуха и равномерно распределит его по массе блока в виде замкнутых пустот.

Популярные установки по изготовлению пенобетона, оснащенные пеногенератором:

Характеристики

Такая линия по производству шлакоблоков имеет отличные характеристики:

- Тип пенобетоносмеситель.

- Объем соответственно в литрах:300 и 450.

- Масса –350 и 550 кг.

- Габариты в метрах: 1,5х1,7х0,85 и аналогично 1,5х2,2х0,85.

- Производительность за 8 часов 5-7 куб м и соответственно 9-11.

- Цемент М-500.

- Просеянный песок.

- Пенообразователь Пеностром, ТЭАС-М.

- Вода.

Сырье для изготовления шлакоблоков

Качественный пенобетон — это ячеистый легкий материал, получаемый при затвердении раствора из пены, цемента, песка, воды.

Обратите внимание!

Именно пена обеспечивает равномерное содержание в бетоне воздуха.

Ее получают из особого пеноконцентрата.

И только такой пенобетон имеет высокие теплоизоляционные свойства. Например, 30 см пенобетона по качествам равны 90 см керамзитобетона или 180 см кирпича.

Статьи по теме:

Процесс

Установка сочетает в себе умения бетонщика, технолога, химика.

Подробная инструкция объясняет порядок работы:

- вода, цемент и песок 30 секунд смешивается в указанных для данной марки пенобетона пропорциях;

- затем в смесь добавляем пенообразователь, а также стабилизатор пены и перемешив

openoblokah.ru

Производство пеноблоков: оборудование и технология изготовления

Пеноблок — это строительный материал из пенобетона, изготавливаемого из обычного цементного раствора, песка, воды с добавлением пенообразователя. Наряду с высокими тепло- и звукоизоляционными свойствами имеют довольно низкие коэффициенты усадки и водопоглощения, обладают высокой пожароустойчивостью и устойчивостью к низким температурам.

Ниже представлена информация про производство пеноблоков, оборудование и технологию изготовления с видео как делают блоки из пенобетона.

Пеноблоки стали популярными лишь недавно, а многие регионы и по сей день поверхностно знакомы с данным строительным материалом, что делает его производство очень актуальным для занятия бизнесом.

Как делают пеноблоки: технология производства

Пенобетон делают путем добавления пенообразователя в раствор, который состоит из смеси цемента, воды и песка. Но некоторые при производстве добавляют в смесь пенобетона фибру, глину, золу, и т.п. Сам пенообразователь бывает синтетическим и органическим (белковым). Органический — это экологически чистый продукт, для производства которого используют натуральное сырье, поэтому он не имеет класса опасности. Пеноблок с применением данного пенообразователя получается более прочным, за счёт того, что пена лучше связывается с раствором, межпоровая перегородка толще. Синтетический пенообразователь является недорогим и неприхотливым в производстве, но пеноблоки из него получаются менее качественными и прочными, а сам пенообразователь имеет 4-ый класс опасности.

Различают следующие марки пенобетона:

- Теплоизоляционный: D300, D350, D400, D500;

- Конструкционно-теплоизоляционный: D500, D600, D700, D800, D900;

- Конструкционный: D1000, D1100, D1200;

Технология производства пенобетона состоит из смешивания составляющих в специальной емкости, внутри которой имеется приспособление для эффективного смешивания сырья. Туда же заливается пенообразователь, за счет которого образуются мелкие воздушные пузырьки, что очень важно для пенобетона и является отличительной чертой этого строительного материала от других подобных.

Для смешивания пены с цементом и песком необходимо иметь в своем производстве герметичный смеситель необходимого объема. В смесителе расположен встроенный компрессор для нагнетания давления. После того, как завершился процесс смешивания, в герметичную емкость под определенной силой нагнетается воздух для увеличения давления. Образованные раннее пузырьки, в вакууме уменьшаются в объеме, что позволяет удержать относительно большое количество полученного раствора в небольшой емкости. Чем больше нагнетается давление внутри резервуара, тем меньше становятся пузырьки воздуха в объеме. Это позволяет пузырькам стать ровными, и равномерно распределить в смеси будущего пеноблока.

При производстве пенобетона можно добавлять армирующее вещество. Когда раствор готов, можно приступать к производству. В качестве формы для залива смеси используют опалубку. К опалубке предъявляются требования по чистоте стенок и надежности закрепления всех частей. Давление, создаваемое жидким пенобетоном, не должно ломать стенки. Бывает опалубка без внутренних перекрытий, а бывает с внутренними стенками. Если в опалубке есть внутренние стенки, то она предназначена для производства пеноблоков, изготавливаемых без использования разрезания. Если опалубка не имеет внутренних перекрытий, то предназначена для производства резанных.

Вообще, опалубка для производства должна иметь съемные стенки, это дает возможность их отчищать от остатков пенобетона с прошлой партии. После каждого изготовления пеноблоков стенки необходимо чистить. Существует средство, облегчающее очистку — эмульсор.

Для заполнения опалубки пенобетоном, необходим специальный насос и рукав, который должен быть такой длины, чтобы было возможно дотянуться до формы. Перестатический насос равномерно перекачивает бетон последовательно в полость опалубки и затем верхняя незакрытая часть накрывается полиэтиленовой пленкой.

Стоит отметить, что если в смеси не использованы добавки, то время готовности пеноблоков будет составлять не меньше 16 часов.

Видео как делают:

После 16 часов происходит снятие опалубки и выемка почти готового пеноблока, но для окончательной его готовности необходимо оставить сохнуть еще на двое суток.

moybiznes.org

Технология производства пеноблоков

На сегодняшний день производство пенобетонных блоков самое популярное среди выпуска легких ячеистых бетонов, этот успех объясняет не только простая технология изготовления пеноблоков, но и выход качественного и в каком-то смысле уникального продукта. Только такие изделия заключают в себе положительные эксплуатационные характеристики всех традиционных материалов, используемых на протяжении столетий в частном и гражданском строительстве, так как же все-таки можно создать такой универсальный строительный материал?

Технологии производства

фото пенобетона

фото пенобетонаПенобетонные блоки могут изготовляться посредством двух технологий: литьевой и резательной, также он бывает как автоклавного твердения, так и естественной выдержки. При автоклавном твердении, пенобетонная смесь выдерживается в специальных сушилках – камерах при установленной влажности и температуре, итак, обо всем по порядку.

Литье

Отличительные черты данной технологии производства – готовая смесь заливается в заранее подготовленные формы, размеры таких форм могут быть разнообразны. Выдерживать пеноблоки при таком виде их изготовления можно как с помощью пропарочной камеры, так и на естественной сушке. Более качественный считается пеноблок автоклавного твердения, но если создать оптимальные условия в месте выдержки, то получатся не менее качественный продукт.

Оборудование

Бетономешалка, но не обычная, а специальная, секрет ее в наклонно расположенных лопастях, которые предотвращают разбиение пены во время перемешивания. Шланг для подачи смеси или же специальная емкость, объемом равным одному замесу, но для ее передвижения по цеху понадобится кран-балка, пропарочная камера или место их вдержки, полиэтиленовая пленка. Лучший вариант – это приобретение специального мини–завода целиком, оно позволит избежать большого количества брака. Как правило, к такому заводу идет подробная инструкция, и подбор состава пенобетонной смеси различных плотностей, на некоторых предприятиях, продающих такое оборудование, к нему прилагаются выездные специалисты, которые налаживают процесс. В будущем, производство блоков посредством таких заводиков минимизирует процент брака за счет 80% автоматизации производственного процесса.

Сырье

Портландцемент

Самый хороший вариант, сочетающий в себе принцип «цена — качество» — это цемент М 400 Д 20, только при условии, если он полностью подтверждает по качеству свою марку, в противном случае – не прочный пеноблок.

Песок

Модуль крупности 0,02, без мусора и инородных тел, важно, чтобы он обладал влажностью не более 5%. Если же показатель выше, то прежде чем пускать его в стройку, нужно хорошенько просушить. Дело в том, что при перемешивании песок отдает эту влагу в смесь, соответственно увеличивается водоцементное отношение, и о качественной смеси при таких обстоятельствах не может быть и речи.

Пенообразователь

Какой именно более подходит к вашему производству – зависит от типа оборудования.

Вода – обычна вводопроводная

Фиброволокно

Армирующий элемент, позволит избежать трещинообразования.

Оптимальный подбор состава смеси выявляется опытным путем, для выявления качественной смеси, нужно чтобы она обладала следующими данными:

Процесс производства

- Сборка и смазка форм, для этих целей можно использовать обычное отработанное машинное масло. Смазывать лучше пульверизатором, так слой смазки получится максимально тонким.

- Приготовление начинается со смешивания воды и фиброволокна, если его добавить уже в бетонную смесь, то фибра полностью не растворится, и эффект армирования будет слабый.

- Далее в мешалку добавляется сначала цемент, после песок.

- Пока идет перемешивание, готовим концентрат, для этого в готовый пенообразователь добавляем необходимое количество воды, перемешиваем и выливаем в специальную емкость пеногенератора.

- После однородного перемешивания цемента с песком, генерируем пену, важно следить, чтобы во время подачи она была однородная и стойкая.

- Все перемешивается не более 3 минут, главное за это время добиться однородности смеси.

Заливка форм

Можно использовать шнековую подачу смеси посредством шланга, а можно с помощью бадьи, в первом случае, лопасти шнека разбивают пену и происходят потери не только в объеме готовой смеси, но и в качестве блоков.

Выдерживание

При автоклавном производстве — не более суток, а вот при естественной сушке, чтобы пенобетон получился более надежный, рекомендуется укутывать формы утеплителем и накрывать полиэтиленовой пленкой. В среднем выдержка – сутки.

Распалубка изделий и складирования в месте выдержки

После 2 недельной просушки, блоки укладываются на поддоны и отправляются в продажу. Многие пренебрегают этим этапом, а зря, если свежие пеноблоки сразу пустить в стройку, то под нагружением они могут дать ошеломительную усадку или же частично разрушиться.

Резательная технология

Она отличается от предыдущей способом заливки смеси. Готовый пенобетон укладывается в одну большую опалубку, где и набирает свою первоначальную прочность, после чего, этот монолит освобождают от этой формы и разрезают на блоки специальным станком. Во всех остальных этапах производства обе технологии идентичны.

Изготовление пеноблока, видео

Вывод

Главный принцип производства пенобетонных блоков – соблюдение всех правил технологии и стандартов качества. Отступы от них чреваты низкокачественной продукцией и высоким процентом брака.

Удачной стройки!

oblokax.ru

производство пеноблоков оборудование и его цена

Первая часть статьи была посвящена обзору оборудования для производства. А собственно изготовление пеноблоков своими руками занимает немало времени, но зато позволяет сэкономить внушительную сумму на приобретении стройматериала. Немаловажным фактором является и возможность выбора размеров блоков.

Производство пенобетонных блоков в домашних условиях

Чтобы изготовить пеноблоки своими руками, оборудование для их производства, надо детально изучить технологию процесса. При этом следует учесть, что не все комплектующие стоит изготавливать самостоятельно. Например, можно формы для пенобетона купить или взять в аренду. Кроме того, для домашнего производства подойдет и форма для пеноблоков б.у., которая стоит намного дешевле, чем новая.

В настоящее время существует три технологии производства пенобетона:

- Классическая: в смесь из песка и цемента добавляют пену из пеногенератора. Прочность пеноблоков усиливают с помощью органических пенообразователей – гидролизатов протеинов.

- Сухая минерализация: пеногенератор подает в бетонную смесь пену с особыми порами.

- Баротехнология: пеномассу изготавливают под давлением. Все компоненты пенобетона загружаются в баросмеситель, в который нагнетается воздух с помощью специального компрессора. Качество блоков существенно улучшает синтетический пенообразователь.

Для осуществления процесса своими руками доступны все три технологии

Те, кого интересует вопрос, как сделать пеноблоки своими руками нужной плотности и прочности, должны знать, что им придется сначала провести немало экспериментов с целым рядом параметров.

Это:

- сколько нужно компонентов;

- продолжительность замеса;

- время нахождения бетонной смеси в опалубке;

- время и порядок сушки.

Приготовление пенобетонной смеси

Для приготовления пенобетонной смеси необходимы такие компоненты, как цемент, песок, пенообразователь, отвердитель. Чтобы получить материал средней плотности, надо цемент с песком брать в пропорции 1:1. На каждый килограмм цемента следует взять 3-5 г отвердителя. В качестве пенообразователя можно использовать синтетическую жидкость Ареком-4. Этот компонент можно попробовать изготовить и самостоятельно.

Для этого понадобится:

- 1 кг канифоли;

- 150 г едкого натра;

- 60 г столярного клея.

Все компоненты измельчаются и нагреваются при постоянном помешивании до получения однородной массы. Полученный концентрат помещается в пеногенератор, где соединяется с водой и образует рабочую пену.

Самодельное оборудование для изготовления блоков из пенобетона

Многие современные частные застройщики желают максимально сократить расходы при строительстве своего жилья. Поэтому они предпочитают делать пеноблоки самостоятельно. Ведь производство пеноблоков, оборудование, цена пескоблоков, изготовленных самостоятельно намного ниже, чем покупных. Да и размеры самодельных блоков будут именно такими, которые необходимы домашнему мастеру.

Изготовление пенообразователя

Пенообразователь – очень важное оборудование для производства пеноблоков своими руками, поскольку именно в нем образуется пена. Многие мастера предпочитают купить его в магазине, но пеногенератор для пенобетона своими руками можно сделать ничуть не хуже.

Чтобы сделать пенообразователь, надо взять большую герметичную емкость. К нижней части этой емкости подсоединяют компрессор, а в верхней делают выходное отверстие. В месте поступления воздуха в емкость устанавливают вентиль, чтобы регулировать его подачу. Выходное отверстие также соединяется с компрессором с помощью тройника, а на стороне воздушной подачи монтируется вентиль.

Работа с сосудами под давлением (компрессором) требует повышенного внимания к технике безопасности

В результате получается установка для производства пеноблоков своими руками с двумя клапанами. С помощью этих клапанов можно будет регулировать количество кислорода и пены на выходе. На выходе из тройника необходимо установить специальную насадку, поскольку инструкция по изготовлению пеноблоков требует, чтобы готовая пеносмесь проходила сквозь решетку с маленькими отверстиями. Именно при таком прохождении образуется пена.

В качестве насадки можно использовать автомобильный глушитель, в котором устанавливают решетку или какой-либо ячеистый материал. Функции компрессора может выполнять обычный пылесос.

Процесс изготовления пенобетона в бароустановке

Для производства пенобетонных блоков в домашних условиях очень часто применяют такое мобильное оборудование, как бароустановки. Если приобрести бароустановку или купить станок для производства пеноблоков, цена которого вполне приемлема, то можно будет изготавливать пенобетон для самых разных нужд. Но в отличие от классической технологии производства пеноблоков, весь процесс в бароустановке происходит под давлением. Поэтому поры в блоках получаются намного больше, что в свою очередь делает их более легкими.

С помощью бароустановки можно производить разные виды пенобетона:

- пеноблоки различных размеров и конфигураций для малоэтажного строительства;

- небольшие блоки и плиты, используемые для внешнего и внутреннего утепления стен;

- пенобетонную смесь, используемую для утепления и звукоизоляции кирпичной кладки.

Многие считают бароустановку идеальным вариантом для частных застройщиков. Для работы на ней не требуется специальное обучение. Этот агрегат можно использовать даже в небольшом помещении, поскольку он занимает площадь не более одного квадратного метра. Применение данной установки позволяет очень легко наладить производство пенобетона, а пеноблоки, оборудование для производства ценаочень быстро окупается.

Но у данного способа есть и некоторые минусы. Они касаются эксплуатационных качеств получаемого материала. Пеноблоки своими руками оборудование с применением пенообразователей из синтетических материалов и большого количества воды в бетонной смеси отличаются пониженной прочностью. Поры в блоках получаются довольно крупными, а это существенно уменьшает их несущую способность. Поэтому блоки, изготовленные в бароустановках, не рекомендуется использовать для строительства жилого дома. Они больше подходят для стен сарая, гаража и других небольших хозяйственных построек.

Формы для производства пеноблоков

При изготовлении форм своими руками нет универсальных рецептов: каждый делает их немножко по-своему, под себя

По конструкции формы могут быть неразъемными и разъемными, одноместными и многоместными. Одноместные, в основном, используются для изготовления пенобетонного массива, который после сушки подвергается распилу.

Формы для пеноблоков, чертежи которых можно найти в специальной литературе или в интернете, могут изготавливаться из металла, пластика или фанеры. Для домашнего изготовления пеноблоков чаще всего используют неразъемные формы. Форма для пеноблоков цена ее и эксплуатационные качества зависят во многом от типа материала, используемого для изготовления.

Формы из фанеры

Такие формы обычно имеют металлический каркас, который придает форме необходимую жесткость. Главным достоинством фанерной формы является ее невысокая цена и простота изготовления. Эти формы могут выдержать минимум 50-60 циклов заливки. В готовом виде они представляют собой фанерные ящики с ячейками. Размеры каждой ячейки соответствуют размерам будущего изделия.

Пластиковые формы

Формы из пластика являются самыми дешевыми. А еще их не надо смазывать перед заливкой бетона. Основной недостаток пластиковых форм – их хрупкость. Поэтому они имеют небольшой срок эксплуатации.

Металлические формы

Формы из металла самые прочные, но при этом и самые дорогие. Но, если учесть срок эксплуатации металлических форм, то их стоимость совершенно незначительно влияет на себестоимость готовых изделий.

В домашних условиях вместо форм можно использовать разъемную деревянную опалубку. Готовая пенобетонная смесь выгружается в формы из бароустановки или другого оборудования через специальный разливочный шланг. После того, как эта смесь подсохнет блоки извлекаются из форм и укладываются на поддонах.

Советы мастера: рецепт пенобетона

Для изготовления одного кубического метра пенобетона в среднем понадобится:

- 210-220 кг песка;

- 310-320 кг цемента;

- 55-60 л воды для пенообразователя и 100-110 л воды для бетонного раствора;

- 1,5 л концентрата пенообразователя.

Перемешивание пенобетона в обычной бетономешалке занимает примерно 20 минут. Это обусловлено тем, что пена долго держится на поверхности. В бочке, оснащенной подвижными лопастями, пена размешается за несколько минут.

Сначала надо смешать песок, цемент и воду, потом к этой смеси добавить пену. Чем быстрее происходит перемешивание компонентов, тем более качественным получается бетонный раствор

Готовый пенобетон заливают или в формы, или в разборную опалубку. В последнем случае опалубку разбирают, не дожидаясь полного застывания бетона, и разрезают массив на отдельные блоки.

В заключение хочется отметить, что пенобетонные блоки, изготовленные своими руками, являются наилучшим решением для тех, кто привык тратить свое время и деньги с максимальной выгодой.

Практическое производство пеноблоков показано в видео:

Книги по теме:

obetone.com

Технология производства и изготовления пеноблоков

Производство пенобетонных блоков состоит из нескольких основных стадий, таких как: затворение пенобетонной смеси, формовка, сушка, распалубка, распиловка, термообработка, упаковка, складирование и так далее. В зависимости от выбора технологии изготовления пеноблоков и имеющегося оборудования, производители используют различные комбинации и варианты перечисленных стадий. Начнем по порядку.

Производство пенобетонной смеси

Современное производство пенобетонной смеси можно поделить на два основных вида: баротехнология и получение пенобетона с помощью пеногенератора. Каждая из технологий имеет свои плюсы и минусы. Первая более проста и экономична. Вторая более затратна, но позволяет получать пенобетон более высокого качества. Более подробно об плюсах и минусах этих двух технологий Вы можете прочитать в разделе производство пенобетона.

Формовка пеноблоков

На сегодняшний момент существует две основных технологии получения готовых пенобетонных блоков: литьевая и резательная.

Литьевая технология Литьевой способ производства пеноблоков очень похож на классическое изготовление изделий из железобетона, при котором готовая бетонная смесь отливается в металлическую форм-оснастку, сушится до набора необходимой прочности и затем вынимается из форм уже в виде готового изделия.

При производстве пеноблоков по литьевой технологии используются кассетные формы, представляющие из себя металлический поддон со съемными бортами и переборками, делящими форму на несколько отдельных секций. Похожая кассетная форма для приготовления льда лежит у Вас в холодильнике. Почти такая же применяется и на производстве пенобетонных блоков, только из металла, разборная и размером побольше. Чаще всего используются кассетные формы высотой 600 мм.

Главными минусами литьевой технологии являются:

- Неудовлетворительная геометрия готовых пеноблоков. То есть, габариты пенобетонных блоков по высоте, длине и ширине «пляшут». Происходит это из-за смещения металлических переборок при заливке пенобетонной смеси в кассету. Как правило, переборки сделаны из тонкого металла и при неравномерной заливке они могут смещаться, деформироваться и т.д.

Конечно же существуют качественные блок-формы, с переборками из толстой листовой стали, отлично подогнанные по размерам. Но такие формы дороги, и многочисленные кустари используют дешевые покупные или самодельные формы. Более подробно о возможных проблемах с геометрией изделий из пенобетона читайте в разделе размеры пеноблоков.

- Наличие так называемой «горбушки». Горбушка образовывается в верхнем слое залитой кассеты. Для примера вспомните кубики льда из холодильника, верхняя часть которых имеет неровную поверхность. Аналогично образуется неровность и на поверхности застывшего пенобетона. Многие наверное помнят верхнюю часть плит перекрытий и тому подобных железобетонных изделий, у которых все стороны ровные кроме одной — верхней, которая не «обжимается» опалубкой. Горбушку на пеноблоках, изготовленных по литьевой технологии, почти всегда можно обнаружить на одном из торцов.

- Необходимость использования специализированных переборок для кассет, заточенных под конкретный размер пеноблоков. Для того, чтобы выпускать три-четыре размера пенобетонных блоков, производители должны иметь несколько видов переборок с разными размерами ячеек.

- При распалубке кассет происходит частичное повреждение углов и поверхностей готовых блоков. Происходит это из-за прилипания пенобетона к стенкам кассеты, так как к моменту распалубки пенобетон не успевает набрать достаточной прочности. Время-деньги. Нужно побыстрее вынуть едва вставшие блоки, чтобы залить очередную партию.

Отчасти повреждение готовых блоков при распалубке происходит из-за некачественной смазки блок-формы перед заливкой. По технологии полагается применять специальные смазки, которые стоят определенных денег. В условиях тотальной экономии на всем, для смазывания форм-оснастки производители зачастую используют отработку и прочую масляную дрянь, которую можно смело назвать ложкой дегтя в нашей бочке пенобетонного меда, потому как даже тяжелые бетоны имеют низкую стойкость к разрущающему действию машинных масел.

Из плюсов литьевой технологии производства пенобетонных блоков можно выделить лишь экономическую выгоду для производителя: отсутствие необходимости приобретения дорогостоящего резального оборудования и простота процесса. Впрочем, для конечного потребителя это преимущество не имеет никакого значения.

Резательная технология Подобный способ производства пеноблоков состоит из двух ступеней: отливка массива пенобетона в большую форму и его распалубка с дальнейшей резкой на блоки заданного размера. Происходит это на специальных резательных установках. В различных типах резательных установок используются разные виды режущих элементов. Это могут быть специальные струны, ленточные и цепные пилы.

Эта технология производства пенобетонных блоков обладает целым рядом преимуществ. Вот основные из них:

- Великолепная геометрия поверхностей получаемых пеноблоков, соответствующая требованиям ГОСТ 21520-89. Благодаря этому, блоки можно монтировать на клей с минимальной толщиной шва.

- На гранях и углах пеноблоков отсутствуют сколы и неровности. Этот нюанс особенно важен для сокращения расходов и трудозатрат при дальнейшей отделке стен.

- За счет отсутствия на поверхностях блоков остатков смазки (а тем более масляной обработки) которой смазываются формы-кассеты, готовые стеновые блоки обладают хорошей адгезией и привлекательным внешним видом. И если внешние данные не столь важны, то хорошая адгезия пеноблока — один из важнейших критериев успешного оштукатуривания или шпатлевания стены при проведении внешней и внутренней отделки дома.

- Возможность изготовления пеноблоков произвольных размеров. Перенастройка шага пильных струн позволяет нарезать готовые блоки по размерам заказчика.

- Благодаря обрезке массива пенобетона со всех сторон, решается и проблема с пресловутой «горбушкой» на торце блока. Она просто срезается.

Впрочем, есть у резательной технологии и свои неприятные моменты. При использовании разных видов режущих элементов должны быть четко соблюдены определенные требования к своевременности проведения резки. При резке струнами важно поймать момент, когда пенобетон уже встал, но ещё не набрал «лишней» прочности. Если этот момент прозевать, при проведении разрезки массива, струна может смещаться, уходить, что отрицательно скажется на окончательной ровности блока.

При разрезке пенобетона ленточными пилами массив наоборот должен иметь более высокую прочность, так как при резке он кантуется (переворачивается на резальном столе). И если прочность будет недостаточной, он просто будет ломаться при кантовании.

Перечисленные проблемы скорее досаждают производителям пенобетонных блоков, нежели их конечным потребителям. В любом случае, Ваша главная задача — сделать правильный выбор.

Сушка пеноблоков и набор прочности

При производстве блоков из пенобетона литьевым способом возможны две технологии первоначальной сушки изделий. Первый вариант — естественная сушка, подразумевающая 10 часовой набор прочности пенобетона в форме и его дальнейшая распалубка. Второй вариант — термическая обработка пенобетонных блоков в пропарочной камере. В отличие от естественной сушки, пропарка в камере позволяет пенобетону за несколько часов набрать 65-75% расчетной прочности.

Стоит заметить, что по подобной технологии производятся почти все железобетонные изделия. Группа BESTO поставляет пеноблоки, произведенные с применением термо-влажностной обработки в пропарочных камерах. Производство пеноблоков расположено на территории завода ЖБИ-16 в Москве.

Резательная технология производства пенобетонных блоков подразумевает естественную сушку массива в течение 4-14 часов с дальнейшей его разрезкой. Время сушки перед разрезкой зависит от использования того или иного вида режущих элементов (струны, ленточные пилы, цепи), а так же ускорителей твердения, добавляемых в пенобетонную смесь при затворении.

www.avtobeton.ru