Лекция 5. Внутрипроизводственная логистика

План лекции:

1. Основные принципы.

2. Внутрипроизводственные логистические системы.

3. Технические средства внутрипроизводственной логистики.

4. Модели внутрипроизводственных логистических систем.

5.1. Основные принципы

Если исходить из представленной выше пространственной декомпозиции логистики, то внутрипроизводственную логистическую систему (ЛС) следует отнести к микрологистике.

Класс внутрипроизводственных ЛС, удовлетворяющих принципам логистики, весьма обширен: промышленные предприятия с высоким уровнем автоматизации производства, автоматизированные складские системы и РРЦ, транспортные узлы, грузовые станции, морские порты и т.д. — все это так называемые «островные» объекты логистики. Бесспорно, что наиболее обширной сферой реализации принципов логистики является промышленный транспорт. Роль внутрипроизводственных логистических систем (ВЛС) определяется следующими факторами:

1) ВЛС предприятий являются источниками материальных потоков и первичной информации;

2) ВЛС предприятий задают определенный ритм работе всей ЛЦ: остальные ее элементы, в том числе системы снабжения и сбыта, транспортная ЛС должны функционировать в соответствии с ритмом ВЛС;

3) благодаря системному исследованию хозяйственной деятельности логистика выступает в качестве координатора, инициатора и организатора связи между всеми субъектами предприятия и его окружения. Поэтому основная цель ВЛС состоит в планировании и управлении производством и реализации оперативных и стратегических планов;

4) ВЛС в миниатюре представляет собой макрологистическую систему, в рамках которой функционируют подсистемы снабжения и сбыта промышленного транспорта, производственные участки, предприятия. Моделирование производственных процессов ВЛС позволяет получить ценную информацию для исследования закономерностей работы всей ЛС (гибкость, устойчивость надежность и др.).

Централизация управления ЛС на предприятии на основе интеграции ее основных компонентов обеспечивает такую комплексную информативность, которая позволяет эффективно осуществлять все технические, технологические и информационные связи.

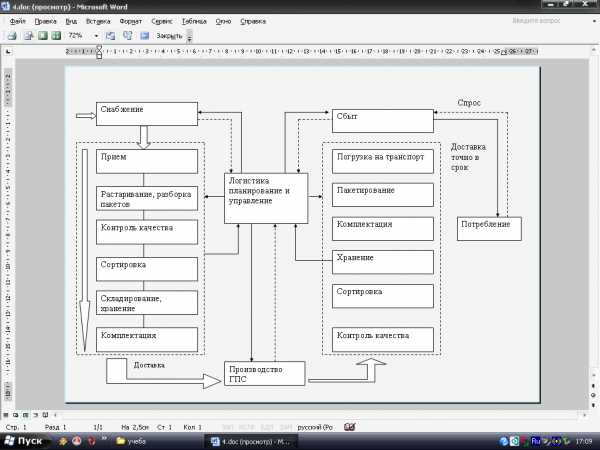

Для построения интегрированной информационно управляющей ВЛС, которая должна охватывать весь процесс движения материальных потоков от прибытия на завод сырья и других материалов до отправления готовой продукции, анализируется вся технологическая цепь предприятия (рис. 1). На схеме показано движение материальных и информационных потоков и взаимодействие между звеньями технологической цепи. При построении технической системы ВЛС каждому агрегату технологической цепи соответствует определенный тип или модель технических средств я элемент системы управления агрегатом.

Рис. 5.1. Структурная схема ЛЦ внутрипроизводственной системы

5.2. Внутрипроизводственные логистические системы

Внутрипроизводственные логистические системы оптимизируют управление материальными потоками в пределах технологического цикла производства продукции.

Если задана программа выпуска готовой продукции (производственное расписание), то основными задачами внутрипроизводственной логистической системы являются: эффективное использование материальных ресурсов, уменьшение запасов материальных ресурсов и незавершенного производства, ускорение оборачиваемости оборотного капитала фирмы, уменьшение длительности производственного периода, контроль и управление уровнем запасов материальных ресурсов, незавершенного производства и готовой продукции в складской системе фирмы-производителя, оптимизация работы технологического (промышленного) транспорта.

Критериями оптимизации функционирования внутрипроизводствен-ных логистических систем обычно являются минимальная себестоимость продукции и минимальная длительность производственного периода при обеспечении заданного уровня качества готовой продукции.

Внутрипроизводственные логистические системы можно рассматри-вать на макро- и на микроуровне.

На макроуровне внутрипроизводственные логистические системы выступают в качестве элементов макрологистических систем. Они задают ритм работы этих систем, являются источниками материальных потоков. Возможность адаптации макрологистических систем к изменениям окружающей среды в существенной степени определяется способностью входящих в них внутрипроизводственных логистических систем быстро менять качественный и количественный состав выходного материального потока, т.е. ассортимент и количество выпускаемой продукций.

Качественная гибкость внутрипроизводственных логистических систем

может обеспечиваться за счет наличия универсального обслуживающего персонала и гибкого производства.

Количественная гибкость также обеспечивается различными способами. Например, на некоторых предприятиях Японии основной персонал составляет не более 20% от максимальной численности работающих. Остальные 80% — временные работники. Причем до 50% от числа временных работников составляют женщины и пенсионеры. Таким образом, при численности персонала в 200 человек предприятие в любой момент может поставить на выполнение заказа до 1000 человек. Резерв рабочей силы дополняется адекватным резервом оборудования.

На микроуровне внутрипроизводственные логистические системы представляют собой ряд подсистем, находящихся в отношениях и связях друг с другом, образующих определенную целостность, единство. Эти подсистемы: закупка, склады, запасы, обслуживание производства, транспорт, информация, сбыт и кадры, обеспечивают вхождение материального потока в систему, прохождение внутри нее и выход из системы. Микрологистические внутрипроизводственные системы могут быть детализированы до производственного (структурного) подразделения предприятия, например, цеха, участка или отдельного рабочего места. В соответствии с концепцией логистики построение внутрипроизводственных логистических систем должно обеспечивать возможность постоянного согласования и взаимной корректировки планов и действий снабженческих, производственных и сбытовых звеньев внутри предприятия.

studfiles.net

Внутрипроизводственная логистика

Целью внутрипроизводственной логистики является обеспечение непрерывности производственного процесса. Оно реализуется посредством его логистической организации, включая:

— оперативно-календарное планирование, в границах которого разрабатываются графики доставки МР с производственного склада и внутрипроизводственного движения грузов;

— диспетчирование с ориентацией на предупреждение отклонений в организации подачи МР, инструментов, оснастки и т.п. в цеха, на рабочие места и в организации внутрипроизводственного перемещения грузов.

Логистическая концепция организации производства включает в себя следующие основные положения:

отказ от избыточных запасов;

отказ от завышенного времени на выполнение вспомогательных и транспортно-складских операций;

отказ от изготовления серий деталей, на которые нет заказов покупателей;

устранение простоев оборудования;

обязательное устранение брака;

устранение нерациональных внутризаводских перевозок;

превращение поставщиков из противостоящей стороны в доброжелательных партнеров.

Логистическая организация позволяет снизить себестоимость в условиях конкуренции путем ориентации предприятия на рынок покупателя, т. е. приоритет получает максимальная загрузка оборудования и выпуск крупной партии изделий.

Типы производства

На характер движения внутрипроизводственного материального потока влияет тип производства и тип логистической организации производственного процесса.

В отечественной теории и практике различают три типа производства: единичное, серийное и массовое.

Для зарубежной теории и практики производственного менеджмента характерно выделение следующих производственных стратегий, соответствующих перечисленным типам производства: стратегии, сфокусированные на процессе; стратегии управления повторяющимися процессами, модульное производство; стратегии, сфокусированные на продукте.

Единичное производство характеризуется:

малым объемом выпуска одинаковых изделий, повторное изготовление которых, как правило, не предусматривается;

большой номенклатурой выпускаемых изделий; неустойчивой технологической специализацией участков;

универсальным оборудованием;

разнообразными и неупорядоченными связями между рабочими местами;

универсальным высококвалифицированным персоналом.

Серийное производство характеризуется производством нескольких однородных типов изделий:

периодически повторяющимися партиями;

специализацией участков — предметной, предметно-групповой.

Массовое производство характеризуется:

большим объемом выпуска изделий, непрерывно изготовляемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна рабочая операция подетальной специализацией участков;

специализированным оборудованием;

специализацией участков по предметно-замкнутой форме, прямоточными связями между рабочими местами — поточное производство;

рабочие — операторы, низкой квалификации.

studfiles.net

Внутрипроизводственная логистика — PDF

Концепция «взаимодействия» маркетинга и

возьмемся за руки, друзья интеграция маркетинга и логистики как фактор повышения конкурентоспособности оптово-посреднических фирм B условиях стремительного развития рыночной экономики и, в частности, роста

ПодробнееДве точки зрения на запасы в организации

1 Две точки зрения на запасы в организации Каким должен быть средний или нормативный уровень запаса, оптимальный уровень заказа, какого размера должен быть страховой запас? Эти и другие вопросы управления

ПодробнееЗАДАЧИ И ФУНКЦИЙ ЛОГИСТИЧЕСКОЙ СИСТЕМЫ

NovaInfo.Ru — 32, 2015 г. Технические науки 1 ЗАДАЧИ И ФУНКЦИЙ ЛОГИСТИЧЕСКОЙ СИСТЕМЫ Майлыбаев Ерсайын Курманбайулы Хасенова Гульбану Ибрагимовна В современных условиях западные специалисты выделяют несколько

ПодробнееАННОТАЦИЯ ПРОГРАММЫ УЧЕБНОЙ ПРАКТИКИ

АННОТАЦИЯ ПРОГРАММЫ УЧЕБНОЙ ПРАКТИКИ 1.1. Место учебной практики в структуре основной профессиональной образовательной программы Программа учебной практики является частью ОПОП по специальности СПО 38.02.03

ПодробнееКод УДК И.И. Бажин, Н.М. Хорошаева

Код УДК 33.05 И.И. Бажин, Н.М. Хорошаева ОПТИМИЗАЦИЯ УПРАВЛЕНИЯ ЗАПАСАМИ В ЛОГИСТИЧЕСКИХ СИСТЕМАХ ОБЕСПЕЧЕНИЯ РЕСУРСАМИ Проблема оптимизации управления запасами весьма актуальна для организаций, поскольку

ПодробнееЖурналы по маркетингу

Журналы по маркетингу Маркетинг и маркетинговые исследования Руководителям и специалистам отделов маркетинга и рекламы, руководителям предприятий Журнал о современном маркетинге. Маркетинговые стратегии,

Подробнее1. ЦЕЛИ И ЗАДАЧИ ДИСЦИПЛИНЫ

1. ЦЕЛИ И ЗАДАЧИ ДИСЦИПЛИНЫ Рабочая программа учебной дисциплины «Маркетинг в коммерческой деятельности» предназначена для реализации государственных требований к минимуму содержания и уровню подготовки

ПодробнееЖурналы по маркетингу

Журналы по маркетингу Маркетинг и маркетинговые исследования Руководителям и специалистам отделов маркетинга и рекламы, руководителям предприятий Журнал о современном маркетинге. Маркетинговые стратегии,

ПодробнееLFA Supply Chain Risk Management

LFA Supply Chain Risk Management Управление рисками в цепях поставок по технологии LFA Общие положения ООО «Логистик менеджмент», 2004 1. Термины и понятия 1.1. Риск в экономическом смысле и управление

ПодробнееКонкурентоспособность отдельно взятой

цепочки поставок и оптимальные управленческие решения некоторые аспекты теории и практики в управлении цепью поставок Глобализация рыночной экономики заставляет предпринимательские структуры различного

Подробнее1.1. Цели и задачи дисциплины

1. Цели и задачи дисциплины 1.1. Цели и задачи дисциплины 1.1. Эффективность работы автомобильного транспорта во многом определяется рациональной организацией движения материальных потоков от поставщика

ПодробнееДиректор по логистике

Семинары Moscow Business School Исходный URL: https://mbschool.ru/seminars/7566 Директор по логистике Для среднего и крупного бизнеса грамотный директор по логистике настоящая находка. По оценкам специалистов,

ПодробнееРОССИЙСКОЙ Ф ЕДЕРАЦИИ ДЗЕРЖ ИНСКИИ ФИЛИАЛ

Федеральное государственное бюджетное образовательное учреждение высшего образования РОССИЙСКАЯ АКАДЕМИЯ НАРОДНОГО ХОЗЯЙСТВА и ГОСУДАРСТВЕННОЙ СЛУЖБЫ при ПРЕЗИДЕНТЕ РОССИЙСКОЙ Ф ЕДЕРАЦИИ ДЗЕРЖИНСКИИ ФИЛИАЛ

ПодробнееРОЛЬ ДИСТРИБУЦИИ В КОМПАНИИ

Distribuziya_almanah.qxd 18.01.2011 15:41 Page 166 Black Pantone СТРАНИЦА 166 166 РОЛЬ ДИСТРИБУЦИИ В КОМПАНИИ Влад Линдер, руководитель московского филиала рекламного агентства «Майер» Ошибочно думать,

ПодробнееЭкономика «Коммерция»

Экономика 080300.62 «Коммерция» Талантливый коммерсант это очень, очень хороший купец, который всегда найдет применение любой идее, инициативе или намеку. Связи и образование обогащают его талант. Веками

Подробнее3 Объем дисциплины и виды учебной работы

Цели и задачи дисциплины. Целью дисциплины является изучение основных положения, категорий и закономерностей логистики как современного научного направления, а также областей использования ее концепции

ПодробнееЛОГИСТИКА. А.А. Канке, И.П. Кошевая

А.А. Канке, И.П. Кошевая ЛОГИСТИКА Допущено Советом УМО по образованию в области менеджмента в качестве учебного пособия для студентов и бакалавров, обучающихся по специальности «Менеджмент организации»

ПодробнееСТРАТЕГИЯ ПРОДАЖ: СУЩНОСТЬ И СТРУКТУРА

ВЕСТНИК БЕЛГОРОДСКОГО УНИВЕРСИТЕТА КООПЕРАЦИИ, ЭКОНОМИКИ И ПРАВА УДК 339.187:338.45 Матвеева О.П., канд. экон. наук, доцент, зав. кафедрой таможенного дела Белгородского университета кооперации, экономики

ПодробнееЛогист. АНПОО «ТЭЮИ» LOGO

Логист АНПОО «ТЭЮИ» http://teui.tomsk.ru LOGO Профессии будущего Самые престижные и высокооплачиваемые области профессиональной деятельности в ближайшие 10 лет (по экспертным оценкам). 1. 2. 3. 4. 8. 10.

Подробнее1. ЦЕЛИ И ЗАДАЧИ ДИСЦИПЛИНЫ.

1. ЦЕЛИ И ЗАДАЧИ ДИСЦИПЛИНЫ. Рабочая программа учебной дисциплины «Логистика» предназначена для реализации государственных требований к минимуму содержания и уровню подготовки выпускников по специальности

ПодробнееКОНТРОЛЛИНГ ЛОГИСТИЧЕСКИХ СИСТЕМ

Г. Г. Левкин, Н. Б. Куршакова КОНТРОЛЛИНГ ЛОГИСТИЧЕСКИХ СИСТЕМ УЧЕБНОЕ ПОСОБИЕ ДЛЯ ВУЗОВ 2-е издание, исправленное и дополненное Рекомендовано Федеральным государственным бюджетным учреждением «Федеральный

ПодробнееТЕСТЫ ДЛЯ САМОКОНТРОЛЯ

ТЕСТЫ ДЛЯ САМОКОНТРОЛЯ Основные положения логистики 1. Логистика это… А) искусство перевозки; Б) искусство и наука управления материальными потоками; В) предпринимательская деятельность; Г) наука о методах

ПодробнееЗачем складу WMS: пример из практики

Зачем складу WMS: пример из практики Как современный супермаркет невозможно представить без касс, так и склад временного хранения не может эффективно функционировать без системы управления складом (WMSсистемы).

Подробнееdocplayer.ru

5. Производственная логистика

5.1. Принципы функционирования внутрипроизводственных логистических систем

Материальный поток от источника сырья до конечного потребителя проходит ряд производственных звеньев. Управление им имеет специфику и называется производственной логистикой, отличительная черта которой территориальная компактность, так как предполагает движение материальных потоков по стадиям производственного процесса, во взаимосвязанных цехах предприятия.

Производственная логистика рассматривает процессы, происходящие только в сфере материального производства, где создаются материальные блага или материальные услуги типа «хранение, фасовка, развеска, укладка» и т.п.

Материальные услуги по транспортировке грузов могут быть объектом производственной логистики при использовании собственного транспорта для внутрипроизводственного перемещения грузов и транспортной логистики, если используется транспорт общего пользования либо перевозки осуществляются между предприятием и другими субъектами (поставщиками, потребителями).

Логистические системы носят название внутрипроизводственных логистических систем. К ним можно отнести предприятие, оптовое предприятие (база), имеющую складские помещения, узловую грузовую железнодорожную станцию и т.п.

Управление материальными потоками во внутрипроизводственных логистических системах осуществляется двумя способами.

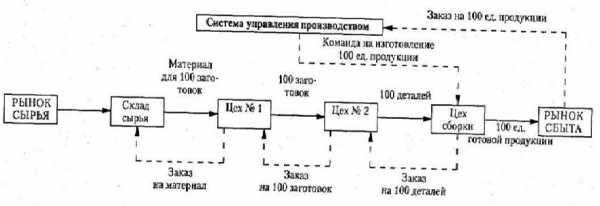

«Толкающей» внутрипроизводственной системы. Материалы, поступающие на производственный участок, у предыдущего технологического участка им не заказываются. Материальный поток «выталкивается» получателю по команде, поступающей на толкающее звено из системы управления производством (Слайд 23). Система позволяет оперативно корректировать планы и действия всех подразделений предприятия — снабженческих, производственных и сбытовых — в реальном масштабе времени.

Слайд 23. «Толкающая» система управления материальным потоком

материальный поток; информационный поток.

2. «Тянущей» внутрипроизводственной системы. Детали, полуфабрикаты и другие виды материальных ресурсов подаются на следующую технологическую операцию с предыдущей по мере необходимости. Система управления производством не вмешивается в обмен материальными потоками между различными цехами и участками, не устанавливает для них текущих производственных заданий, ставит задачу лишь перед конечным звеном производственной цепи. Производственная программа отдельного технологического звена определяется размером заказа последующего звена (Слайд 24).

Слайд 24. «Тянущая» система управления материальным потоком

материальный поток; информационный поток.

Допустим, предприятие получило заказ на изготовление 100 ед. продукции. Этот заказ передается в цех сборки. Он для выполнения заказа запрашивает 100 деталей из цеха № 2 и т.д.

К «тянущим» внутрипроизводственным логистическим системам относят систему «канбан», рассмотренную в разделе 5. Система «канбан» позволяет реализовать подход «точно вовремя» и применяется для сокращения производственных запасов.

studfiles.net

Внутрипроизводственная логистика – кровеносная система предприятия

Если сравнивать производство с человеческим телом, где каждый из отделов, как один из органов организма, выполняет свою функцию, то внутрипроизводственная логистика вполне сравнима по своим целям и задачам с кровеносной системой, обеспечивающей взаимодействие всех систем. Соответственно, именно от ее работы и будет зависеть успешность всего производства

Актуальность

Внутрипроизводственная логистика – это управление материальными потоками на предприятии, или совокупность процессов, обеспечивающих нужную скорость производства. До недавнего времени процесс построения, совершенствования, внедрения инноваций в систему организации внутрипроизводственной логистики был актуален лишь для очень немногих отечественных предприятий. Однако сегодня о необходимости новых подходов в этом вопросе заговорили многие. Этому есть логичное объяснение. Украинская экономика постепенно развивается, соответственно, компании один за другим проходят этапы собственного становления и формирования. Изначально перед ними стояла цель отладить производство, затем головы руководителей заняли проблемы организации сбыта и т.д. По мере развития у предприятий возникали все более сложные задачи. Сегодня уже появилось понимание того, что рынком правит покупатель. Соответственно, успех производственной компании зависит только от того, насколько максимально быстро и качественно она сможет удовлетворить его потребности. Если вопрос «качественной» составляющей большинство компаний решили еще на предыдущих этапах развития, то теме «быстроты» уделялось гораздо меньше внимания. Однако растущая конкуренция заставляет предприятия смещать акценты. Вот почему об организации эффективной внутрипроизводственной логистики сегодня заговорили совершенно иначе.

Проблемные места

Одним из самых простых способов снижения себестоимости продукции является увеличение размера выпускаемых партий. Он позволяет снизить «входные» цены на сырье и комплектующие, увеличить загрузку оборудования, сократить простой рабочей силы и т.д. Но при всей простоте данный способ не является таким уж безоговорочно эффективным. Причина, опять же, в том, что рынком управляет покупатель. Ему нужен широкий ассортимент, ему нужна первоочередность выполнения именно его заказов, он хочет получить желаемое здесь и сейчас. В этих условиях планирование производственных процессов становится затруднительным. Особенно с учетом того, что в большинстве случае для выпуска всего ассортимента либо же для выполнения конкретного заказа требуется переналадка оборудования, и она требует дополнительных ресурсов времени.

Фактически, производство состоит из двух временных этапов: время на производство партии продукта и время на переход на выпуск другого продукта. С одной стороны, чем чаще мы переходим с продукта на продукт, тем меньше остается времени непосредственно на производство, соответственно, снижается эффективность всего процесса. С другой стороны, чем реже мы переходим с продукта на продукт, тем больше времени необходимо для производства всего ассортимента предприятия и выполнения конкретных заказов. То есть мы гораздо позже, чем могли бы, получим тот продукт, который нужен клиенту прямо сейчас.

Стоит отметить, что данная дилемма сопряжена с рядом дополнительных вопросов и проблем, которые характеризуют работу различных предприятий. Для лучшего понимания, что имеется в виду, есть смысл условно разделить производства на несколько типов, причем за основу взять деление, которое предлагает Теория Ограничений (ТОС) и ее автор Др. Голдратт. ТОС выделяет четыре основных типа производства в зависимости от того, какое количество компонентов входит в производственный поток, каким образом они двигаются по потоку, и какое количество готовых продуктов получается на выходе. Это предприятия V, A, T, и I.

Предприятия V-типа подразумевают производства, где количество сырья ограничено одним или несколькими видами. При прохождении нескольких этапов производства выходят разнообразные продукты. На каждом этапе получается некий полуфабрикат, который может быть также отдельно реализован. Таким образом, из одного сырья можно получить несколько типов продукции, однако возврат полуфабриката на предыдущий этап невозможен. Идеальным примером такого предприятия может служить текстильное производство. Из одного сырья (хлопка) получают нити различного типа, из нитей – различного типа тканевые заготовки, из них – ткани разной расцветки и т.д. Для такого типа предприятий характерной проблема выбора направления, так как разнообразие возможных готовых продуктов достаточно велико. Нам необходимо сегодня решить, какой тип продукции произвести из определенного полуфабриката, а реальную потребность клиента, как правило, мы узнаем только завтра. Грубо говоря, в результате мы имеем зеленый ситец шириной 3 м, тогда как клиенту необходим красный ситец шириной 4 м.

Совершенно противоположные проблемы характеризуют работу производств А-типа. Такие предприятия подразумевают возможность выпуска только одного продукта при очень широком наборе необходимых видов сырья. Примерами таких производств служат практически все сборочные предприятия, к примеру, по выпуску комбайнов. Для них наиболее острой проблемой является синхронизация сырьевых потоков. Зачастую сбои в сроках выполнения заказов происходят оттого, что та или иная деталь/комплектующая не пришла вовремя или произошли заминки, повлиявшие на время ее обработки. В результате «страдает» срок сдачи всего продукта.

Предприятия T-типа объединяют признаки двух перечисленных видов производств. То есть при большом разнообразии входящего сырья мы получаем еще большее количество видов готовой продукции. К примеру, производство автомобилей: с одной стороны, как для любого сборного производства, оно характеризуется широким перечнем необходимых комплектующих, с другой стороны, на выходе имеется широкий модельный, функциональный, цветовой и пр. ряд продуктов. Соответственно, данные предприятия сталкиваются с проблемами, актуальными как для V-производств, так и для А-производств. То есть существуют сложности как с определением направления полуфабрикатов в попытке угадать наиболее востребованный готовый продукт, так и с синхронизацией всех необходимых деталей для производства определенного продукта.

Говоря о I-типе предприятий, основоположники теории ТОС подразумевают такие производства, которые представляют собой сквозной производственный поток. К примеру, выпуск сахара, когда на входе имеется один тип сырья, к которому в некоторых случаях добавляется некие комплектующие (а зачастую – не добавляются), а на выходе получается один тип продукта. Разнообразие готовых продуктов обеспечивается либо наличием нескольких линий, либо различной оснасткой одной и той же линии для разных продуктов. Тут основной проблемой является выработка производственного плана в зависимости от потребностей рынка. В особенности, если речь идет о продукции, которая в той или иной степени подвержена сезонным всплескам спроса. Таким образом, здесь встает вопрос загрузки предприятия в зависимости от реальных возможностей сбыть произведенную продукцию.

Выход есть

Решение перечисленных проблем может предложить ТОС. Для начала, два слова о сути Теории ограничений. Автор теории Др. Голдратт считает, что каждая организация имеет хотя бы одно ограничение, которое мешает всей системе достигать подставленных целей. Эти ограничения могут быть классифицированы как внутренние ограничения ресурса (производительность определенной линии предприятия), ограничения рынка (реальная потребность определенного региона в том или ином продукте), ограничения политики и т.д. Для управления работы системой необходимо, в первую очередь, идентифицировать эти ограничения и выделить наиболее важные. Если на этом этапе будет сделана ошибка, то весь производственный процесс рискует быть ориентированным некорректно. В итоге компания понесет конкретные финансовые и рыночные потери. Но если ограничения будут определены верно, то предприятие перейдет на новый этап развития, который сулит рост прибыли и упрочнение рыночных позиций.

Возвращаясь к вышеописанным проблемам производственной логистики, следует отметить, что их решение описано в книге Др. Голдратт «Цель». Оно представляет собой инструмент, условно названный Барабан-Буфер-Канат (DBR). Суть применения инструмента в том, что в производство не запускаются те элементы, которые однозначно не будут востребованы в самое ближайшее время. Приоритеты в управлении производственными потоками определяет Барабан. Свое название данный элемент у Голдратта получил благодаря тому, что именно этот музыкальный инструмент задает ритм всему оркестру. В зависимости от того, что было определено как основное ограничение компании – внутренние ограничения ресурса или ограничение рынка – Барабаном может выступать либо заработок на единицу времени работы внутреннего ограничения, либо заказы клиентов, соответственно. С учетом того, что производственный процесс подразумевает разную степень вариативности (в зависимости от вышеописанных типов предприятия), для соблюдения ритма, заданного Барабаном, определяется Буфер. Фактически, это время, необходимое для запуска в систему сырья, материалов, комплектующих и т.д. Причем данное время должно быть рассчитано таким образом, чтобы его хватило для того, чтобы элементы (сырье, материалы, комплектующие и др.), пройдя через необходимые этапы производственного потока, оказывались в нужное время в нужном месте. Завершающей частью предложенной Голдраттом системы является Канат. Как правило, это график запуска в систему сырья, материалов и комплектующих, то есть тот самый инструмент, «потянув» за который, мы инициируем нужные нам действия и обеспечиваем своевременное начало работы.

Важно помнить, что многое зависит от того, что является глобальным ограничением для системы. Ели речь идет о рынке, то компании нет смысла достигать максимальной загрузки производственных мощностей. Гораздо более весомым становится удовлетворение конкретных запросов клиентов. То есть успешность предприятия может быть достигнута не за счет «вала», а даже за счет выпуска единичных продуктов, но четко соответствующих рыночным запросам.

Если глобальным ограничением является внутренний ресурс, то следует сделать все необходимое, чтобы данный ресурс («бутылочное горлышко», или максимально загруженный производственный участок) не простаивал, а остальные системы «плясали» именно в зависимости от его потребностей и возможностей. Опять же нет смысла стремиться к 100%-ной загрузки всего оборудования, необходимо 100%-но загрузить только тот внутренний ресурс, который является ограничением. Иначе производитель рискует получить гору полуфабрикатов перед «бутылочным горлышком», хроническую нехватку продуктов его работы далее по цепочке, нехватку комплектующих на этапе сборке, а в результате – несвоевременность выполнения заказов.

applecons.com.ua

Внутрипроизводственная логистика — контрольная работа

МПС РФ

ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ПУТЕЙ СООБЩЕНИЯ

______________________________

Кафедра «Логистика и коммерческая работа»

Контрольная работа

по дисциплине «Транспортная логистика»

на тему «Внутрипроизводственная логистика»

Выполнила: Ширяева Е.В. 01-ЭУТц-31

Проверил: Семенов В.М.

Санкт-Петербург

2010

Содержание

Введение 3

1 Сущность и задачи производственной логистики 4

2 Организационные вопросы внутрипроизводственной логистики 8

3 Управление материальными потоками в рамках внутрипроизводственной логистики 14

3.1 Толкающая система 14

3.2 Тянущая система 17

4. Эффективность логистического подхода к управлению материальными потоками на предприятии 22

Заключение 23

Список литературы 25

Введение

Логистика – наука о планировании, организации, управлении, контроле и регулировании движения материальных и информационных потоков в пространстве и во времени от их первичного источника до конечного потребителя.

Объектом изучения этой научной и учебной дисциплины являются материальные и связанные с ними информационные и финансовые потоковые процессы. Широкое применение логистики в практике хозяйственной деятельности объясняется необходимостью сокращения временных интервалов между приобретением сырья и поставкой товаров конечному потребителю. Логистика позволяет минимизировать товарные запасы, а в ряде случаев вообще отказаться от их использования, позволяет существенно сократить время доставки товаров, ускоряет процесс получения информации, повышает уровень сервиса.

Деятельность в области логистики многогранна. Она включает управление транспортом, складским хозяйством, запасами, кадрами, организацию информационных систем, коммерческую деятельность и многое другое. Каждая из перечисленных функций глубоко изучена и описана в соответствующей отраслевой дисциплине. Принципиальная новизна логистического подхода — органичная взаимная связь, интеграция вышеперечисленных областей в единую материалопроводящую систему. Цель логистического подхода — сквозное управление материальными потоками.

Управление материальными потоками всегда являлось существенной стороной хозяйственной деятельности. Однако лишь сравнительно недавно оно приобрело положение одной из наиболее важных функций экономической жизни. Основная причина — переход от рынка продавца к рынку покупателя, вызвавший необходимость гибкого реагирования производственных и торговых систем на быстро изменяющиеся приоритеты потребителей.

В условиях перехода к рыночным отношениям единые системы нормативов совершенствования материально-технической базы теряют свое прежнее значение. Каждый субъект хозяйствования самостоятельно оценивает конкретную ситуацию и принимает решения. Как свидетельствует мировой опыт, лидерство в конкурентной борьбе приобретает сегодня тот, кто компетентен в области логистики, владеет ее методами.

1. Сущность и задачи производственной логистики

Сущностью логистики производственных процессов является упорядочивание движения материальных потоков на стадии производства продукции.

Главным объектом внимания при этом остается оптимизация движения материального потока на стадии производства.

Материальный поток на своем пути от первичного источника сырья до конечного потребителя проходит ряд производственных звеньев. Управление материальным потоком на этом этапе имеет свою специфику и носит название производственной логистики.

Производственный процесс представляет собой совокупность трудовых и естественных процессов, направленных на изготовление товаров, заданного качества, ассортимента и в установленные сроки.

Как известно, общественное производство подразделяется на материальное и нематериальное (рис.1.1). Производственная логистика рассматривает процессы, происходящие в сфере материального производства т.е. производство материальных благ и производство материальных услуг.

Задачи производственной логистики касаются управления материальными потоками внутри предприятий, создающих материальные блага или оказывающие такие материальные услуги, как хранение, фасовка, развеска, укладка и др. Главная задача производственной логистики – это обеспечение производства продукции необходимого качества в установленные сроки и обеспечение непрерывного движения предметов труда и непрерывная занятость рабочих мест. Объектом логистики являются потоковые и материальные процессы.

Характерная черта объектов изучения в производственной логистике — их территориальная компактность. В литературе их иногда называют “островными объектами логистики”.

Рис. 1.1 Структура общественного производства

Материальные услуги по транспортировке грузов могут являться объектом как производственной логистики, в случае использования собственного транспорта для внутрипроизводственного перемещения грузов, так и транспортной, если используется транспорт общего пользования.

Логистические системы, рассматриваемые производственной логистикой, носят название внутрипроизводственных логистических систем. К ним можно отнести: промышленное предприятие; оптовое предприятие, имеющее складские сооружения; узловую грузовую станцию; узловой морской порт и др.

Внутрипроизводственные логистические системы можно рассматривать на макро- и на микроуровне.

На макроуровне внутрипроизводственные логистические системы выступают в качестве элементов макрологистических систем. Они задают ритм работы этих систем, являются источниками материальных потоков. Возможность адаптации макрологистических систем к изменениям окружающей среды в существенной степени определяется способностью входящих в них внутрипроизводственных логистических систем быстро менять качественный и количественный состав выходного материального потока, т. е. ассортимент и количество выпускаемой продукций.

Качественная гибкость внутрипроизводственных логистических систем может обеспечиваться за счет наличия универсального обслуживающего персонала и гибкого производства.

На микроуровне внутрипроизводственные логистические системы представляют собой ряд подсистем, находящихся в отношениях и связях друг с другом, образующих определенную целостность, единство. Эти подсистемы: закупка, склады, запасы, обслуживание производства, транспорт, информация, сбыт и кадры, обеспечивают вхождение материального потока в систему, прохождение внутри нее и выход из системы. В соответствии с концепцией логистики построение внутрипроизводственных логистических систем должно обеспечивать возможность постоянного согласования и взаимной корректировки планов и действий снабженческих, производственных и сбытовых звеньев внутри предприятия.

Логистическая концепция организации производства включает в себя следующие основные положения:

отказ от избыточных запасов;

отказ от завышенного времени на выполнение основных и транспортно- складских операций;

отказ от изготовления серий деталей, на которые нет заказа покупателей;

устранение простоев оборудования;

обязательное устранение брака;

устранение нерациональных внутризаводских перевозок;

превращение поставщиков из противостоящей стороны в доброжелательных партнеров.

В отличие от логистической традиционная концепция организации производства предполагает:

никогда не останавливать основное оборудование и поддерживать, во что бы то ни стало высокий коэффициент его использования;

изготавливать продукцию как можно более крупными партиями;

иметь максимально большой запас материальных ресурсов “на всякий случай”.

Содержание концептуальных положений свидетельствует о том, что традиционная концепция организации производства наиболее приемлема для условий “рынка продавца”, в то время как логистическая концепция — для условий ”рынка покупателя”.

Когда спрос превышает предложение можно с достаточной уверенностью полагать, что изготовленная с учетом конъюнктуры рынка партия изделий будет реализована. Поэтому приоритет получает цель максимальной загрузки оборудования. Причем, чем крупнее будет изготовленная партия, тем ниже окажется себестоимость единицы изделия. Задача реализации на первом плане те стоит.

Ситуация меняется с приходом на рынок ”диктата” покупателя. Задача реализации произведенного продукта в условиях конкуренции выходит на первое место. Непостоянство и непредсказуемость рыночного спроса делает нецелесообразным создание и содержание больших запасов. В то же время производственник уже не имеет права упустить ни одного заказа. Отсюда необходимость в гибких производственных мощностях, способных быстро отреагировать производством на возникший спрос.

Снижение себестоимости в условиях конкуренции достигается не увеличением размеров выпускаемых партий и другими экстенсивными мерами, а логистической организацией как отдельного производства, так и всей товаропроводящей системы в целом.

2. Организационные вопросы внутрипроизводственной логистики

Как уже говорилось выше, внутрипроизводственная логистика занята изучением и управлением потоками и запасами внутри самой системы.

Предприятие, являясь основным звеном рыночной экономики, отличается определенной двойственностью: оно является и потребителем и производителем. Поведение любого предприятия в рыночной среде определяется рядом факторов, таких как издержки предприятия, эффективность хозяйственной деятельности, спрос на продукцию и цена на нее, капитал предприятия, цены на сырье, материалы, комплектующие изделия, состояние конкуренции на рынке, платежеспособность потребителей и т.д.

Внутрипроизводственные логистические системы предприятий задают определенный ритм работе всей логистический цепи. Все элементы должны функционировать в соответствии с ее ритмом. При этом логистика оперирует следующими категориями, отражающими суть логистических процессов:

1. Расходы транспортно-заготовительные – затраты, связанные с организацией заказа и его реализацией, с заготовкой и доставкой товарно-материальных ценностей. Они представляют собой часть логистических издержек и включают затраты на формирование сети поставщиков, выбор и оценку партнеров, а также издержки транспортные, почтово-телеграфные, командировочные, представительские и др. расходы, недостачи и потери в пути в пределах норм естественной убыли.

2. Расходы на формирование и хранение запасов – затраты потребителя, связанные с текущим обслуживанием запасов (уплата налогов, проведение инвентаризаций, плата за банковский кредит), издержками хранения, стоимостью рисков.

3. Издержки транспортные – часть транспортно-заготовительных расходов, включающая затраты на перевозку продукции от изготовителя до потребителя. В них входят оплата тарифов, затраты на погрузо-разгрузочные работы, оплата услуг экспедиторов.

student.zoomru.ru

1. Внутрипроизводственные логистические системы

Введение.

2. Проект основных тезисов доклада начальника Департамента логистики.

1.Внутрипроизводственные логистические системы.

Логистическая система – это система с обратной связью, которая выполняет различные логистические функции на предприятии. Она состоит из нескольких подсистем, вследствие чего имеет разветвленные связи с внешней средой. Цель логистической системы заключается в доставки изделий и товаров в заданное место, заданного количества и в качестве, соответствующем началу работы производства.

Основным направлением в развитии любого предприятия является создание таких механизмов, которые обеспечивали гибкое и эффективное взаимодействие элементов в логистической системе «закупка — производство-складирование-транспортировка-сбыт». В современных условиях для того, чтобы добиться такого эффекта, нужно объединить промышленные, коммерческие предприятия и предприятия инфраструктуры рынка в логистические цепи. Такое объединение поможет осуществлять перевозки своевременно, при этом затрачивая минимальные затраты на поставку.

Предпосылками возникновения интегрированного логистического подхода явились:

— новые механизмы на рынке, которые явились толчком к развитию конкурентных возможностей предприятий;

— современные традиции и перспективы по интеграции участников хозяйственных связей, развитие новых логистических сетей;

— технологические возможности при осуществлении информационных технологий, что позволило открыть новые возможности для снижения затрат.

Логистические системы можно разделить на микро — и макрологистические.

Микрологистические системы – это подсистемы логистических систем.

К таким подсистемам относят торговые и производственные предприятия, а также территориально-производственные комплексы. Микрологистические системы относят к классу внутрипроизводственных логистических систем, в составе которых находятся связанные производства, объединенные единой инфраструктурой.

Макрологистическая система – это система, которая управляет материальными потоками, охватывает организации и предприятия промышленности, торговые, посреднические и транспортные организации, находящиеся в разных регионах и в разных странах. Такие системы представляют определенные инфраструктуры экономики страны, группы стран или региона. Во время формирования макрологистической структуры, которая охватывает разные страны, преодолеваются трудности, возникающие из-за экономических и правовых особенностей отношений между странами, неодинаковые условия поставки товаров, различие в транспортном законодательстве.

Формирование макрологистических систем на уровне межгосударственных программ требует создания единого рынка без внутренних границ, единого экономического пространства, отсутствие таможенных препятствий.

Границы логистической системы определяют циклом, который начинается с момента организации производства и заканчивая доставкой продукции до потребителя. Производственный процесс формируется с момента закупки нужных средств производства. Такие средства поступают в логистическую систему, затем они обрабатываются, складируются, потом могут выходит из системы в ходе обмена на финансовые ресурсы, которые также поступают в логистическую систему и являются её элементами.

Управление логистическими системами основано на методе привлечения взаимосвязанных элементов в процесс бизнеса с целью предотвращения потерь в материальных, трудовых и финансовых потоках.

Экономическая логистика в современном понимании это не только задачи снабжения и оптимального распределения. Современная экономическая логистика — это наука о планировании, организации, управлении, контроле и регулировании движения материальных, энергетических и информационных потоков в пространстве и во времени от первичного источника до конечного потребителя с оптимальными издержками. Производственная логистика промышленных систем включает в себя многие аспекты, но основная цель — это организация производства таким образом, чтобы обеспечить максимальную загрузку оборудования, снизив при этом затраты на операции обеспечения. Поэтому важное место в производственной логистике занимает задача оперативного планирования производства, как часть контура управления системой. Современное крупное производство (производственная система) представляет собой сложную структуру. Она состоит из двух основных частей: основного производства и систем обеспечения производственной системы. Состав типичного промышленного предприятия можно представить следующим набором подсистем: группа основных производств, вспомогательное производство, подготовительное производство, транспортная система, складская система, отдел кадров, отдел снабжения (МТО). Эти структурные части производственной системы взаимодействуют между собой посредством материальных и информационных потоков. Каждый из представленных отделов имеет свою собственную систему управления, которая может быть подчиненной или главенствующей относительно другого объекта. Исходя из основных целей любой производственной системы, можно сказать, что (задающим) определяющим объектом в управлении будет основное производство. Главной задачей производственной логистики является создание интегрированной эффективной системы управления и контроля материальных и информационных потоков в производственной системе. Логистическая координация должна осуществляться на основе компромиссных решений в соответствии с общесистемными целями. Решение этой задачи является целью метода согласования взаимозависимых расписаний подсистем производственного предприятия на основе инвариантной модели. Метод предназначен для согласования ресурсных потребностей всех частей системы, то есть согласования расписаний работы всех подсистем. Особенность метода заключается в рассмотрении задачи оперативного планирования предприятия на общесистемном уровне. Для этого строиться модель системы при помощи декомпозиции системы на инвариантные блоки, связанные между собой материальными и информационными потоками. Каждый блок характеризуется набором множеств: объектов обработки, целей, исполнительных средств, вспомогательных средств, тех. процессов, ресурсов, ограничений, критериев. Так же каждому блоку сопоставляется динамическая модель — множество портретов состояния объектов блока. Таким образом, описываются все модели частей производственной системы. Наблюдаемость всех связей между подсистемами производства является необходимым условием для решения поставленной задачи. Каждая производственная подсистема составляет точные планы работы в соответствии с заданными целями, критериями и ограничениями. Методы, используемые при этом, зависят от степени вариативности (гибкости), которая свойственна каждой подсистеме в отдельности. Составленные таким образом расписания работы производственных подсистем (основное производство) являются главным ограничением для составления расписаний подсистем обеспечения, так как они распределяют ресурсы между собой и делают расписание «заявок на обслуживание» подсистем обеспечения. В основу метода согласования группы расписаний положен метод двойного ранжирования. С помощью этого метода составляется расписание работы служб обеспечения, исходя из заданных ограничений самих систем обеспечения, из ограничений от основного производства, ресурсных ограничений и набора критериев (функций предпочтения). В большинстве случаев такое расписание несоставимо, без проведения операций коррекции и пересоставления независимых частей расписания. Основными задачами, которые при этом возникают, являются задачи методов расчета ресурсных резервов по операции и группе операций, задача объединения операций из различных подсистем в независимые группы.

Так же актуальна задача оценки «горизонта составления расписания» — длительности временного периода, на котором составленное расписание вероятнее всего будет действовать в системе без сбоев, то есть оценка временной границы, которая определяет расчетную сложность задачи составления расписания.

studfiles.net