О компании. Компания «Технология склада»

Внимание! Цены на сайте указаны для ориентировки, и могут меняться в зависимости от курсов валют.

Основанная 21 мая 2002 года, компания «Технология Склада» на сегодняшний день является официальным партнером компании Noblelift Equipment JSC Ltd и предлагает складское оборудование в Москве и Санкт-Петербурге (СПб) по самым выгодным ценам, в самые короткие сроки.

ООО «Технология Склада» — оборудование склада «под ключ»: от электро погрузчиков и штабелера, до стеллажа и гидравлической тележки.

В современном бизнесе значение складского оборудования сложно переоценить. Штабелер, тележка гидравлическая (рокла) и платформенная, стеллаж, трехопорные электро погрузчики и погрузчики фронтальные являются звеньями сложной логистической цепочки, от состояния и эффективности работы которой во многом зависит степень рентабельности производства. Правильно подобранное, в зависимости от задач, складское оборудование – фронтальный погрузчик, штабелер, платформенные, самоходные, ручные и гидравлические тележки (рохлы), стелажи и пр. позволяет экономить драгоценную складскую площадь, оптимально использовать время и рабочую силу. Постоянный рост цен на энергоносители делает эффективным выбор экономичного автопогрузчика на дизельном топливе, часто в производственном процессе оправданно применение электропогрузчиков, фронтальных погрузчиков и техники других типов.

Экономия времени, ресурсов и полезной площади – основная задача, с которой успешно справляется складское оборудование и техника, предлагаемое компанией «Технология Склада».

Наша компания предлагант весь спектр продукции компании Noblelift Equipment JSC Ltd.- крупнейшего китайского производителя складской техники, имеющего заводы в Китае и Малазии. Линейка продукции включает в себя: тележки гидравлические различной грузоподъемности и длины вил, штабелеры самоходные и поводковые, электрические погрузчики, ричтраки, подъемники.

Кроме того в ассортименте присутствует складское оборудование – от стеллажей отечественного производителя фирмы Диком до тележки гидравлической (роклы), мобильной рампы и самоходного штабелера других известных производителей России. Благодаря демократичным ценам, такие позиции, как стеллаж, фронтальный погрузчик и тележка гидравлическая пользуются наибольшим спросом. Минимальный набор складского оборудования позволяет организовать склад небольшой фирмы или магазина. Обычно для полной комплектации автономного склада небольшой площади, кроме стеллажей и тележек гидравлических требуется еще и ручные штабелеры или автопогрузчики малой мощности. Превосходные технические характеристики и экономичность автопогрузчиков зарубежного производства позволяют минимизировать затраты на организацию процесса хранения товаров.

Компания «Технология Склада» напрямую с заводов-производителей поставляет на российский рынок широкий спектр складского оборудования и техники для склада, в том числе тележки и электро погрузчики, фронтальные погрузчики на дизельном топливе. У нас найдется любая техника – от автопогрузчика и самоходного штабелера до стеллажа и дизельных фронтальных погрузчиков любой мощности.

Наша компания обеспечивает гарантийное обслуживание на всю складскую технику импортного производства, включая дизельный автопогрузчик и электро погрузчики, а также складское оборудование (стеллаж, тележка и штабелер).

ООО «Технология Склада» — компания, поставляющая на российский рынок качественную складскую технику и грузоподъемное оборудование: погрузчики, стелажи, гидравлические тележки, кран балки, штабелеры самоходные и гидравлические, тали и другое.

Основной принцип — максимально прозрачное ведение бизнеса, выполнение всех договорных обязательств в установленные сроки.

www.t-log.ru

Девять принципов организации складского хозяйства – Склад и техника

В. Полторак, менеджер по работе с ключевыми клиентами ООО «Торговый Дом Кифато МК»

Основным условием эффективного управления запасами является упорядочение процессов ведения складского хозяйства. Для обеспечения порядка на складе необходимо дать работникам мотивацию бережливо обращаться с запасами, грамотно организовывать их хранение, оперативно вводить новые товары в ассортимент, стараться ранжировать товары по приоритетности, своевременно проводить инвентаризацию запасов и обработку документации. Реализовать все это можно различными путями, главное – получить результат, то есть добиться порядка. Обычно следствием подобных преобразований является экономический рост, увеличение оборота товаров, получение прибыли.

Применительно к любой торгующей компании известную русскую пословицу можно перефразировать так: скажи мне, как выглядит твой склад, и я скажу, как работает твоя компания. Когда фирма не занимается логистикой складирования или не уделяет ей достаточно времени, возникают проблемы нехватки места или рабочей силы, отсутствия нужной техники или неправильного ее использования. Часто руководители вообще мало интересуются функционированием склада компании, что, несомненно, может привести к фатальным последствиям.

Почему же роль склада во многих организациях невелика и так часто недооценивается? Ответ довольно прост: потому что первоначально склад являлся всего лишь местом, предназначенным для хранения материальных ценностей. Только потом в его пределах стали производиться различные действия с грузами. В результате того, что хранение считалось первоочередной задачей, а складские операции – сопутствующей, сформировалось мнение, что склад, способный обеспечить безопасность и сохранность продукции, идеален. Сегодня же стали понимать, что одно совершенно не может существовать без другого.

Каков склад, таков и бизнес

Такому звену предприятия, как складское хозяйство, следует уделять особое внимание. Насколько это важно, показывает схема, на которой представлен «круговорот» материальных потоков в коммерческой организации.

Красные линии обозначают финансовые потоки, синие – материальные (товарные). Здесь видно, что сначала финансовые потоки направляются к поставщикам, затем они возвращаются назад, на склад фирмы, но уже в виде товаров. С другой стороны, материальные потоки, уходящие к клиентам, возвращаются в компанию в виде финансовых потоков. Данная схема весьма условна, так как она не отражает, к примеру, всей последовательности структур, через которые проходят эти потоки: здесь не обозначен коммерческий отдел, без которого весь этот «круговорот» становится просто невозможным. Однако она вполне наглядно демонстрирует роль складского хозяйства.

Известно, что финансовые потоки регламентируются по большей части законодательством, а вот материальные – собственными, внутренними процедурами. Точка соприкосновения первых и вторых, как входящих, так и выходящих, – склад. Иначе говоря, складское хозяйство является особым звеном, в пределах которого концентрируются процедуры, которые касаются не только функционирования самого склада, но и его совместной с другими звеньями деятельности. Это значит, что склад – своеобразный индикатор, который может сообщить о «здоровье» фирмы в целом. Тем более что и практика показывает: если на складе порядок, то и фирма наверняка функционирует отлично. Если же какие-то процессы «хромают», то и в самой компании имеются сбои. Именно поэтому руководители совершают большую ошибку, недооценивая роль склада.

Где брать идеи по оптимизации работы склада?

Кроме постоянного контроля складскому хозяйству требуется регулярное проведение анализов всех рабочих процессов, цель которых – заблаговременное выяснение косвенных причин тех или иных недостатков. Нельзя однозначно утверждать, что изъяны в складских операциях непременно ведут к проблемам в остальных процессах компании. Но, с другой стороны, малейшие сбои в общей работе практически всегда сказываются на деятельности склада. Это означает, что постоянный контроль и анализ процессов складского хозяйства позволят вовремя обнаруживать проблему и оперативно ее разрешать в соответствии с интересами компании.

Проводить аудит в какой-то определенной сфере деятельности нужно не только для того, чтобы выявить несовершенства. Анализ является источником идей для разработки методов оптимизации рабочего процесса. Каждая мера по улучшению деятельности склада в свою очередь непременно благотворно отразится на работе компании в целом.

Логисту не всегда понятно то, что ясно кладовщику

Когда руководство компании осознает, что работа склада действительно является частью бизнес-процесса, перед ним встает вопрос, как эффективнее осуществлять анализ складского хозяйства. Эта работа основывается на девяти принципах, которые свойственны каждому хозяйству без исключения. Если стараться следовать этим принципам, можно добиться некой стабильности в деятельности склада. Для кладовщика они являются чем-то само собой разумеющимся, а вот для логиста – нет. Поэтому следует рассмотреть их подробнее, так как учет этих принципов значительно упрощает процедуру анализа складской деятельности.

1. Четкое разграничение материальной ответственности. В складском хозяйстве непременно должен быть один человек, отвечающий за все товары и оборудование склада, а также за излишки и недостачи.

2. Организация и контроль. Абсолютно любую деятельность, в том числе и складскую, нужно организовывать и контролировать. Вести такую работу на складе должен один человек, а не несколько. Поскольку грамотная организация и контроль неотделимы от материальной ответственности, вполне очевидным становится следующий принцип.

3. Единовластие. И организация, и контроль, и материальная ответственность должны быть сосредоточены в руках одного специалиста. Он может называться по-разному: начальник склада, организатор складской деятельности, менеджер или как-то иначе.

4. Строгая материальная отчетность, причем обязательно в режиме реального времени. Это самый важный и вместе с тем самый простой для выполнения и понимания принцип. Возьмем для примера такую ситуацию. Фура с товаром находится на таможне, а товар уже внесен в компьютерную базу данных. Менеджеры коммерческого отдела видят, что товар в наличии, и предлагают покупателям приобрести его. Заказы появляются, но на таможне возникают сложности, из-за которых фура стоит там неделю. Результатом ее становятся недовольные клиенты, которые не смогли получить продукцию вовремя.

5. Планирование хозяйственной деятельности склада. Любая работа, в том числе и складская, должна выполняться в соответствии с определенным планом. Сроки выполнения могут варьироваться в зависимости от особенностей складов. Довольно часто случается так, что, когда товар поступает на склад, кладовщик его не ожидает, то есть для него это сюрприз. Естественно, что место для хранения в данном случае определяется по факту, а не заблаговременно, как должно быть в идеале.

6. Строго определенный метод движения материальных ценностей на складе. Чаще всего это либо FIFO, либо LIFO, либо смешанный вариант. Главное, чтобы он был четко определен и строго выполнялся кладовщиками.

7. Правильное расположение материальных ценностей. От того, насколько удобно для сотрудников компании расположены товары на складе, зависят скорость складских процессов и простота их выполнения. В большинстве случаев правильное использование стеллажей позволит сделать работу на складе более эффективной и упорядоченной.

Выбор стеллажей должен учитывать все параметры, связанные с типом товара, его габаритами и весом, требованиями по сроку хранения, особенностями обработки и последующей транспортировки. Большой ассортимент товара может потребовать применения различных типов стеллажного оборудования, что в свою очередь связано с привлечением профессионалов в данной области. Ведущие компании, занимающиеся производством складского оборудования и техники, располагают необходимым опытом и знаниями, чтобы предложить один или даже несколько вариантов организации складского хозяйства. Это позволит рассмотреть задачу под разными углами и получить наилучшее решение, подходящее по всем параметрам. При этом предлагаемое решение может быть не самым дешевым, но в долгосрочной перспективе позволит существенно сэкономить средства за счет как инновационного подхода к организации складского хозяйства, так и высокого качества самих стеллажей.

8. Плановая, регулярная инвентаризация. Рассмотрим этот принцип более подробно.

Обычно под инвентаризацией понимают ревизию. Иногда ее проводят лишь для того, чтобы «не расслаблялись» кладовщики. Однако истинная цель инвентаризации – анализ результатов труда. Это мощнейший инструмент оценки эффективности работы склада. Практика показывает, что треть всех несоответствий в количестве товаров, имеющихся в наличии и учтенных в документах, появляется из-за плохой работы кладовщиков, остальные же две трети возникают в связи с неправильной организацией складских процессов либо из-за устаревшей формы контроля. Конкретно эти недостатки и должна выявлять инвентаризация, которую необходимо проводить планово и регулярно.

Естественно, данное мероприятие требует времени. К тому же его нужно проводить тогда, когда склад пребывает в покое. Это значит, что для эффективной инвентаризации нужно порой прервать все рабочие процессы фирмы или заняться этим в выходные дни. Время нужно и для обработки результатов.

Можно ли каким-то образом ускорить данный процесс, не снижая при этом его эффективность? Конечно. На каждом складе имеется продукция, при работе с которой допускается меньше ошибок, чем с другой. Следовательно, совсем не нужно всякий раз пересчитывать все товары на складе.

Многолетняя практика показала, что существуют определенные постулаты, согласно которым и происходит работа склада. Например, чем больше операций совершается с конкретным товаром за определенный промежуток времени, тем больше вероятность возникновения ошибки. Ее степень можно просчитать по количеству выходов товара со склада.

Безусловно, это не единственный критерий. Вероятность ошибок зависит и от других факторов: высокая цена, поштучный выход, похожие упаковки и пр. Количество выходов должен регулировать коэффициент, который определяется с помощью специальной оценки, экспертами которой в первую очередь являются кладовщики. Для установления этого индикатора необходимо учитывать результаты предыдущих инвентаризаций и специфические особенности конкретного склада.

9. Строгое регламентирование присутствия на складе. У работников склада должна быть четкая инструкция, кто и когда должен находиться на рабочем месте. Нарушать данную инструкцию не должны ни грузчики, ни руководители.

Перечисленные выше девять принципов организации относятся к любому складскому хозяйству без исключения, а их соблюдение – своего рода гарантия его стабильности и эффективной работы.

sitmag.ru

Современные тенденции развития складского хозяйства

В данной статье рассмотрены теоретические аспекты логистики складирования. Выделены существующие технологии, влияющие на эффективность работы склада. Обоснована целесообразность инвестиций в развитие складского хозяйства.

Логистика складирования является отраслью логистики, которая занимается изучением вопросов, связанных с разработками методов по организации складского хозяйства, приёмкой материалов, системы снабжения, комплектации товаров и управления запасами. Целью логистики складирования является минимизация затрат, которые связаны с упаковкой, хранением и переработкой грузов на складе.

Термин «склад», который является частью логистической системы, в литературе определяется в двух основных вариантах. Во-первых, склад – это сложное техническое сооружение, которое состоит из многочисленных взаимосвязанных подсистем (комплекс зданий, совокупность перерабатываемых грузов, информационная база), имеющих определенную структуру, и выполняет функции по преобразованию и накапливанию материальных потоков, а также распределению и переработке грузов между потребителями». Во-вторых, складом является место преобразования материальных потоков, направленных на удовлетворение клиентской базы, а также эффективное средство управления запасами на различных участках логистической цепи и управления материальным потоком в целом. [1]

Склад является важной частью логистической системы, который встречается неоднократно на всем пути движения материального потока от первичного источника сырья до конечного потребителя.

В Омском регионе существует небольшое количество предприятий с развитым складским хозяйством, большинство складов не отвечают современным требованиям, а предприятия не особо понимают, с чего нужно начинать и как развивать свое складское хозяйство. В связи, с чем необходимо рассмотреть варианты развития складского хозяйства предприятия.

Складское хозяйство на предприятии помогает обеспечить техническую, экономическую и организационную деятельность, которая связана со складским, сохранением материально-технических запасов и их грузопереработкой в соответствии с пожеланиями базы клиентов предприятия.

Другими словами складское хозяйство – это склад или совокупность нескольких складов вместе с обслуживающей их инфраструктурой.

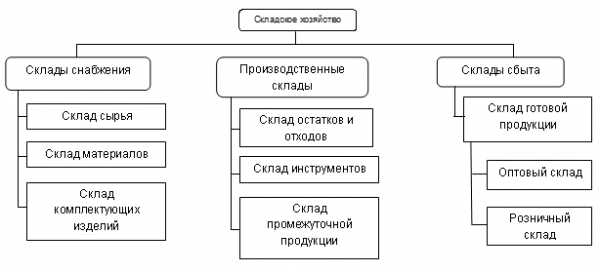

На рисунке 1 отображена структура складского хозяйства на предприятии.

Рис. 1 – Структура складского хозяйства [2]

Предприятия ищут новые способы, чтобы повысить эффективность качества работы склада и снизить затраты на операции внутри склада. Для развития складского хозяйства, предприятию необходимо выбрать систему управления складом, а именно решить какую технологию идентификации запаса применять на складе, с учетом потребностей и возможностей самого склада.

На сегодняшний день существует несколько технологий идентификации запасов на складе, а именно:

- Визуальная (бумажная) технология;

- Технология Штрих – кодирования;

- Технология RFID;

- Голосовая технология.

«Бумажная» технология в прямом смысле слова связана с бумагой (документами), т.е. сотруднику склада (исполнителю) выдаются листы с заданиями, с которыми он ознакамливаться и начинает их выполнять, причем если склад многоярусный, то задействуется погрузочно-разгрузочная техника. В листах с заданиями рабочий фиксирует пометки, какие работы были выполнены, а какие нет, также указывая причины невыполнения каких либо работ на складе. После чего лист с заданием передается оператору, который вносит, выполненные работы и изменения по складу в информационную систему. Все эти процессы проходят не так быстро, как хотелось бы, т.к. например, между выполнением работ и занесением данных в информационную базу возникает задержка во времени [1]. Данная технология уже давно морально устарела и не может отвечать современным стандартам управления складом, но она применяется на небольших складах, где нет смысла проводить автоматизацию склада, также она применяется на складах с небольшим ассортиментом товаров, где работники склада отлично знают, что и где хранится на их складе.

Технология штрих-кодирования – это графическая метка, наносимая на поверхность (ячеек или упаковку запасов) с которой считывается информация о запасе с помощью специального прибора. Процесс работы сотрудника на складе при таких технологиях схож с «бумажной» технологией, только в данном случае у работника есть специальный прибор (мобильный терминал) вместо обычного листа с заданием. С помощью мобильного терминала рабочий может получать задание на него и сканировать штрих-коды, которые расположены на упаковке запаса или ячейке. Просканировав штрих-код, данные о запасе заносятся в информационную систему, после чего рабочему нет необходимости возвращаться к оператору и докладывать о проделанной работе на складе. Другими словами, с помощью данной технологии, сокращается ряд ненужных и занимающих время операций.

Одной из инновационных технологий является RFID – технология, которая способна автоматически распознавать и заносить данные о запасе в информационную систему склада. На каждом запасе, который обрабатывается на складе, устанавливается специальная RFID метка и когда запас перемещается по конвейеру или же с помощью специальной погрузочно-разгрузочной техники через RFID ворота, то в этот момент считываются радиосигналы метки и данные попадают в информационную систему склада.

Данная технология имеет следующие характеристики:

- RFID метки могут считываться без прямой видимости самой метки, т.е. специальному прибору «RFID – считывателю» не требуется прямая видимость метки, для чтения данных метке достаточно войти в зону регистрации, перемещаясь по конвейеру, при этом на довольно большой скорости.

- Расстояние считывания RFID меток не маленькое и может достигать нескольких сотен метров, что в целом хорошо подходит для больших и современных складов.

- Возможность считывания нескольких меток одновременно, от 50 до 200 меток в секунду. Это так же применимо для больших складов, где грузы могут перемещаться по нескольким конвейерным линиям в разных направлениях.

- Ресурс и устойчивость RFID метки к окружающей среде. Срок службы метки установленный изготовителем составляет порядка 10 лет, также RFID метка обладает высокой прочностью и гибкостью, она легко выдерживает влагу и грязь. Внедрение технологии в работу склада, позволяет поднять общий уровень автоматизации и увеличить скорость выполнения операций на складе. Данная технология упрощает процесс движения грузов на складе, путем сокращения механических операций и рабочей силы (работников склада) [2].

Самой инновационной технологией на сегодняшний день является «Голосовая технология», в России она встречается пока что в единичных случаях, но ее возможности и эффективность работы, превосходит остальные существующие технологии [3]. Голосовая технология похожа на штрих-код технологию, только процесс идентификации запаса упрощен, т.к. у работника свободные руки и при этом он не отвлекается на чтение документов или экран мобильного терминала. Из приборов работнику склада необходимы лишь наушники с микрофоном и маленький прибор, который цепляется за ремень на поясе. Выглядит это следующим образом, рабочий подходит к стеллажу, находит определенную ячейку и идентифицирует запас путем произношения контрольных чисел, а также отдает специальные команды, после чего данные фиксируются в информационной системе и работник может приступать к следующей ячейке. Голосовая технология позволяет работать без специальных меток и штрих-кодов на запасах, т.е. в том виде, в котором запас прибыл на склад от поставщика.

Сравнение эффективности рассмотренных технологий приведено в таблице 1.

Таблица 1 – Эффективность технологий применяемых в работе склада

Параметр | «Бумажная» технология | Технология Штрих – кодирования | Технология RFID | Голосовая технология |

Скорость операций | 4 | 2 | 2 | 1 |

Риск сбоев в операциях | 3 | 1 | 1 | 1 |

Стоимость технологии | 1 | 3 | 4 | 4 |

Безопасность технологии | 2 | 2 | 1 | 1 |

Скорость обучения персонала | 3 | 2 | 1 | 1 |

Таким образом, на сегодняшний день у предприятия есть выбор, как и с помощью какой технологии, улучшить работоспособность и эффективность своего склада [4]. При этом, предприятие должно учитывать свои финансовые возможности, в данном случае самой бюджетной технологией будет являться «Бумажная» технология, а самой дорогой RFID и Голосовая технология. Каждая технология ориентирована на разные цели, например: если предприятие небольшое и ассортимент товара невелик, то вполне можно обойтись «бумажной» или штрих-код технологией. Но если предприятие большое, выпускающее серийную и массовую продукцию, то тут намного эффективней будет применить RFID или Голосовую технологию для идентификации запаса на складе.

В результате исследования основных вариантов развития складского хозяйства предприятия, можно сделать вывод, что многое зависит от масштабов деятельности предприятия и их финансовых возможностей. Модернизация складского хозяйства с помощью данных технологий, позволит повысить скорость и объем прохождения материального потока через склад, что отразится на повышении прибыли и конкурентоспособности предприятия в целом на рынке.

novainfo.ru

Роботизированные склады в производстве | ТЕХНОЛОГИИ, ИНЖИНИРИНГ, ИННОВАЦИИ

Эффективная внутренняя логистика – выгодное конкурентное преимущество любого бизнеса. Однако требования логистики меняются каждые три года, а складская технология закладывается при проектировании на двадцать лет вперед. Как, в условиях постоянно повышающихся требовании логистики, оставаться инвестиционно привлекательным и продолжать максимально эффективно использовать складские площади на протяжении всего времени существования склада? В 70-х и 80-х гг. обычные технологии автоматизации складирования (крановые системы) позволили их создателям минимизировать строительные площади, сократить эксплуатационные издержки и улучшить качество работы склада.

Эффективная внутренняя логистика – выгодное конкурентное преимущество любого бизнеса. Однако требования логистики меняются каждые три года, а складская технология закладывается при проектировании на двадцать лет вперед. Как, в условиях постоянно повышающихся требовании логистики, оставаться инвестиционно привлекательным и продолжать максимально эффективно использовать складские площади на протяжении всего времени существования склада? В 70-х и 80-х гг. обычные технологии автоматизации складирования (крановые системы) позволили их создателям минимизировать строительные площади, сократить эксплуатационные издержки и улучшить качество работы склада.

На сегодняшний день стандартная ручная система складирования со штабелерами и автоматизированная крановая система достигли предела своих возможностей.

Воспользуйтесь нашими услугами

Данные инженерно-технические решения складских комплексов уже не отвечают современным требованиям заказчика, который стремится сократить эксплуатационные затраты и получить максимальный объем эффективно функционирующих и безопасных складских площадей. Роботизированные комплексы для транспортировки и складирования , которые изобрели ведущие компании в области робототехники, получили широкое распространение , так как роботы , работающие в системе гораздо производительнее чем люди, и затраты на их обслуживание меньше чем зарплаты работников.

Такие комплексы работают ,обычно , в декартовой системе координат (прямоугольной или на плоскости) , что позволяет любому элементу этого комплекса добраться в любую точку склада ,т.к. рабочая зона элемента роботизированного комплекса определяется лишь характеристикой его движения и плоскостью, в которой он работает.

Вот некоторые примеры таких комплексов.

Автоматизированная система складирования нового поколения

Компания КОЛЕКСО-НЕВА, совместно со своими партнерами осуществляет комплексное строительство холодильно-складских комплексов любой существующей сегодня технологии. Совместно с европейским лидером в области автоматизации производства и логистики – французской компанией SAVOYE LOGISTICS компания предлагает универсальное решение – легко модернизирующуюся автоматизированную систему складирования нового поколения MAGMATIC.

В 1994 г. компания SAVOYE LOGISTICS делает следующий и последний на сегодняшний день шаг в развитии автоматизации складирования: создает гибкую и модульную технологию MAGMATIC. Система складирования нового поколения легко адаптируется к меняющимся требованиям логистики и бизнес-плану. Рентабельность инвестиций обеспечивает гибкое инженерно-техническое решение системы, позволяющее заказчику в любой момент увеличить производительность склада и поменять профиль компании.

- Стеллажей, соединенных между собой на каждом уровне. Стеллажи одновременно выполняют несколько функции: являются каркасом самого здания, *поддерживают поддоны и обеспечивают доступ к ним тележек.

- Маленьких и относительно легких тележек. Каждая тележка автономна, работает автоматически от батареи и имеет доступ к каждому поддону на складе. Тележки легко передвигаются по всему складу и могут покидать его, чтобы «подходить» к месту обработки или к месту комплектации товара.

- Простых и надежных подъемников, транспортирующих тележку с одного уровня на другой с поддоном или без него. Система подъемников напоминает собой конвейер, только вертикальный.

- Программного обеспечения – надежной и эффективной системой управления складом, системой контроля склада, системой управления транспортом.

- Оригинальное инженерно-техническое решение системы MAGMATIC имеет ряд преимуществ в логистике и работе, обслуживании, а также проектировании и установке.

- Склад обладает большей вместимостью по сравнению со складским помещением автоматизированной крановой системы из расчета количество поддонов на один квадратный метр.

- Каждая тележка имеет доступ ко всем поддонам на складе. В результате, коэффициент заполнения склада во всех случаях приближается к 99%, вне зависимости от референций и количества поддонов на каждую референцию или партию. В то время, как другие складские системы позволяют использовать только до 78% складских площадей.

- Степень погрузки склада не влияет на количество входных и выходных движений на складе. При поломке поддонов или тележек склад продолжает функционировать в рабочем режиме: все поддоны и места для поддонов остаются по-прежнему доступными для работы.

- Технический осмотр и устранение неисправностей осуществляется в рабочей зоне, с помощью камеры безопасности, даже в условиях пониженного содержания кислорода и при температуре -18°С. Работа склада , при этом, не останавливается.

- Гибкая система складирования позволяет в любой момент ввести в работу склада дополнительные грузоподъемники и тележки, что позволяет заказчику увеличить производительность склада и поменять профиль компании.

- Технология системы безопасна. Ее надежность и устойчивость обеспечивают стеллажи, соединенные друг с другом на каждом уровне. В результате, стеллажная система отлично переносит боковое давление (ветровые нагрузки), что немаловажно при высоте здания до 40 метров.

- В складских помещениях используется противопожарная система пониженного содержания кислорода. Кроме того, результаты официальных исследований доказали безопасность системы при возникновении пожара. В случае пожара склад обрушивается внутрь собственного периметра, без ущерба для других зданий.

- При проектировании данной системы заказчик сокращает капитальные затраты на фундамент, что невозможно при реализации проектов складов других технологий.

- Система может быть встроена в здание любой формы, в том числе, в уже построенное складское помещение.

- Инвестиционные затраты на строительство склада технологии MAGMATIC не выше, если проводить сравнения со складами, выполненными по другим технологиям. При этом, затраты окупаются значительно более низкими эксплуатационными издержками и возможностью моделировать склад под любые логистические задачи и производство.

- Главное конкурентное преимущество данной технологии – в безупречной репутации системы, хорошо зарекомендовавшей себя на европейском рынке. Рекомендации таких компаний, как: «Procter and Gamble», «Miko», «Lever Faberge», «Lutosa», «Ardo», ‛Christian Salvesen‛, ‛Unifrost Dujardin‛, ‛Estee Lauder‛, ‛DHL‛, ‛Kinzo‛, ‛Nestle‛, ‛Unilever‛, ‛Guilbert‛, ‛Fennel‛, ‛Pliva‛, ‛Interforum‛, ‛Antalis‛ и др. – лучшее тому подтверждение.

Kiva Systems (Kiva Systems) помогает реконструировать и автоматизировать склады распределения продукции (центры дистрибуции), используя множество роботов.

Красота нашей системы, говорит один из разработчиков – Raffaello D’Andrea – в том, что: «Вы не должны идти к полкам, чтобы получить вещи – полки прибывают к Вам».

Приземистые машины, похожие на оранжевые чемоданы на колесах, несутся на полу склада. Один робот буксирует полки с 12 пакетами воды; другой несет бутылки шампуня. Они двигаются по-прямой, делают повороты, проходят очень близко друг от друга.

Чтобы показать роботов в действии, Kiva построила демонстрационный склад площадью 1000 квадратных метров недалеко от Бостона (США). Там роботы, проходя по складу, своими камерами читают закодированные «этикетки» на полу и передают закодированную информацию центральной компьютерной группе, которая работает как диспетчер. Далее диспетчер инструктирует примерно так: роботу N 1051 принести пакет N 145747 к стойке N 308, не сталкиваясь с роботом N 1433, который пересекает путь. Также есть возможность человеку-оператору подсветить роботу лазерным указателем нужный пакет.

Компьютерная группа отслеживает все роботы и стойки на полу склада, а алгоритмы распределения ресурсов эффективно организуют движение роботов в режиме реального времени. Компьютерная группа отслеживает высоко – и слабо продаваемые товары и хранит их соответственно. Это позволяет роботам тратить меньше времени на доставку популярных товаров и повысить скорость выполнения заказа.

В общем, идея разработчиков проста: заставляя предметы хранения прибыть к складским рабочим, а не наоборот. Одна из идей: о машине, «обрабатывающей параллельно выполнение заказа в реальном времени и системе ее управления» оформлена в виде американского патента N6950722 от 15 июля 2002года.

Отличия от типовой складской системы

Сегодняшние автоматизированные центры распределения полагаются на лабиринты ленточных конвейеров, скатов, и каруселей. Рабочие операторы стоят вдоль конвейеров, около полок инвентаря, захватывая продукты и помещая их в коробки. Это – подход сборочного конвейера, который не изменился за прошедшие 100 лет. В тоже время Интернет сделал посещение магазина легким для потребителей. И теперь пришло время, чтобы облегчить работу склада, центра распределения продукции и повысить скорость выполнения заказа, например, в три раза. А это достигается переходом от последовательных – к параллельным процессам.

При проектировании роботов перед компанией Kiva Systems стояла проблема: как бороться с высоким весом и габаритами, высокой сложностью и большой стоимостью роботов. С одной стороны, они заняли бы слишком много места в складе. С другой – они были бы дорогостоящими, так как каждый робот будет нуждаться в собственных двигателях, батареях, диспетчерах и модуле коммуникаций.

Команда проводила совещания, искала проекты с мобильными роботы, и была очарована видео международного чемпионата по футболу RoboCup. В результате появилась идея простых роботов, перемещающих подносы (паллеты) с товаром, этикетки штрихового кода на полу, которые считывает робот своей камерой и компьютерная система параллельного управления заказами.

Основное преимущество этого подхода состоит в том, что роботы механически просты, и поэтому дешевы. Вместо того, чтобы оборудовать роботы дорогими узлами высокой точности, в системе основная забота на управление переносится на центральный компьютер и навигационную систему. Такая система могла появиться, потому что появились мощные и недорогие беспроводные датчики, процессоры, а также новые алгоритмы в области навигации, систем контроля и управления роботами. И, конечно, благодаря упорному труду разработчиков компании.

Внедрение системы

Компания получила три крупных клиента:

- 500 роботов Kiva работают в одном центре дистрибуции канцелярских товаров на 30 000 квадратных метров.

- Сеть аптек использует сотни роботов Kiva в центре распределения лекарств.

- Обувной онлайн-магазин Zappos, использует систему Kiva в своем огромном центре исполнения заказов.

Уже сотни автономных роботов одновременно работают на одном коммерческом автоматизированном складском центре. И компания-разработчик надеется, что будет первой, когда в будущем установит более 1000 роботов на одном логистическом предприятии. Компания продолжают совершенствовать систему Kiva и предлагает потенциальным клиентам переключиться с обычных складских технологий на автоматизированную складскую систему с флотом мобильных роботов.

Производительность новой роботизированной системы

Разработчики говорят, что в типовой складской конвейерной системе рабочий может осуществить 200-400 трансакций в час. А роботы Kiva могут поставлять новый объект рабочему каждые 6 секунд, что обеспечивает 600-700 транзакций в час. Большой склад, выполняющий 200 000 операций в день, потребовал бы двух рабочих смен с 75 работниками, если бы он использовал конвейеры. С новой робо-технологией на складе потребовалось бы только 25 человек. При этом, по информации компании, оборудование роботизированного склада стоит меньше, чем обычная конвейерная складская технологическая линия. Причем срок запуска развертывание системы Kiva занимает несколько недель, вместо 12 – 18 месяцев, требуемых для постройки и отладки конвейерной системы для склада или логистического центра.

Параметры роботов

- Вес: стандартный робот Kiva может поднять и перевезти груз весом в 450 кг, а другая модель – 1360 кг.

- Скорость – 1,3 м/сек.

Воспользуйтесь нашими услугами

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!

integral-russia.ru

Склад, складское оборудование и техника

Нормальная работа предприятия не возможна без правильной организации склада. Это не просто хранилище различного сырья или готовой продукции, а помещение с четкой организацией пространства, оборудованное необходимой техникой и конструкциями в соответствии с требованиями производства.

Оборудование любого склада состоит из технических и стационарных устройств, которые требуются для размещения продукции. Часть оборудования это различные механизмы, с помощью которых грузы перемещаются в пределах склада и за его границы.

Вторая часть оборудования это различные конструкции, являющиеся местом хранения грузов. стеллажи, ящики, контейнеры или паллеты, архивные шкафы — их типы, размеры и количество зависит от ассортимента продукции, размещаемого на складе.

Размещение

В первую очередь это обычные полочные стеллажи. Они практичны и удобны для складирования предметов небольшого размера, которые нужно систематизировать и быстро находить. Этот вид стеллажей удобен тем, что в процессе работы не требуется специализированная техника.

Многоэтажные или мезонинные стеллажи имеют металлическую конструкцию и могут достигать высоты потолка помещения. Между уровнями монтируются специальные переходы и лестницы. Это оборудование достаточно удобное, но сложно по комплектации и способу установки.

Наиболее удобное хранение однотипных грузов это глубинные стеллажи. Они позволяют оптимально задействовать все помещение склада, оставив лишь нужный проход посередине.

Стеллажи и различные конструкции должны быть расположены таким образом, чтобы погрузочные устройства могли беспрепятственно перемещаться в разных направлениях. Не задевая во время маневров продукцию, и не подвергая опасности здоровье работников, находящихся на складе.

Перемещение

Для перевозки грузов небольшого веса по территории склада используются ручные тележки с 2 колесами. Для перемещения легких, но объемных грузов применяются тележки на 4 колесах. Наиболее распространенным видом складской техники являются гидравлические тележки. В основном они применяются для перевозки грузов на паллетах. Такая тележка может легко перевезти груз до 3 тонн при участии всего лишь одного человека.

На небольших складах часто применяют самоходные гидравлические тележки. Они могут иметь ступеньку для водителя или нет. В первом случае тележка развивает скорость до 15 км/час, во втором этот показатель снижается до 5-7 км/час. Тележка может перемещать груз до 2.5 тонн и поднимать его на высоту до 4.5 метров.

Не обойтись на складе и без более серьезной техники, например погрузчика или штабелера. Штабелер имеет небольшие колеса и, в отличие от погрузчика, у него нет утяжеленной задней части. За счет этого значительно снижены его габариты, что позволяет машине работать в довольно узких проходах. Этот тип техники способен перемещать грузы на высоту до 12 м. Часто штабелеры бывают с подъемными кабинами, в которых находится оператор. Или оборудованы камерой и монитором, на котором можно отслеживать все действия. Бывают ручные и электрические — самоходные.

Штабелер это внутри складская техника, погрузчик больше подходит для наружных работ. Для создания противовеса он снабжен утяжеленной задней частью, имеет подъемную мачту с вилами. Штабелер также может выезжать за пределы склада, но его передвижению препятствуют различного рода неровности на дорогах. В этом плане оптимальным вариантом будет погрузчик. Машины, работающие на территории открытых складов, оснащены зимним вариантом кабины с обогревом и дворниками. На летний период двери снимаются, что позволяет работать в жаркую погоду.

Вопросы управления и организации

Подбираем оборудование на склад

В зависимости от назначения и типов хранимых товаров для организации склада часто требуется следующее оборудование: стеллажи для хранения товаров, разнообразная погрузочная техника и тележки, воротные системы, лестницы и стремянки, холодильное оборудование, контейнеры и паллеты, весы, упаковочное оборудование и прочее и прочее.

Погрузчики

Безусловно, наиболее облегчающей жизнь грузчика техникой являются разнообразные погрузчики: от огромных ричстакеров, предназначенных для контейнеров, до компактных мини-погрузчиков грузоподъёмностью в 300-500 кг. Погрузчики делятся на виды в зависимости и от типа питания: они могут быть электрическими, работать на дизеле, бензине, газе или быть совмещённого типа – газобензиновыми.

Тележки

При мелкоштучном наборе товара использование погрузчиков становится нецелесообразным. В данном случае оправдано применение ручных или самоходных тележек. Ручные тележки также подразделяются на простые платформенные, гидравлические и двухколёсные.

Штабелеры и вилочные погрузчики

Штабелер, в отличие от погрузчика, больше рассчитан на подъём грузов на высоту с целью установки его на стеллаж. Штабелер тоже может перевозить груз, но он ездит гораздо медленнее погрузчика и обладает меньшей грузоподъёмностью. Штабелеры могут быть как ручными пневматическими, так и самоходными.

Подъёмники и подъёмные столы

Этот вид технического оснащения склада необходим для поднятия на высоту человека и группы людей с грузом или инструментом.

Стеллажи

Стеллажи предназначены для хранения товаров россыпью, коробками или паллетами с товарами. Поэтому, в зависимости от типа и способа хранения товара на них, стеллажи можно подразделить на следующие виды: фронтальные (паллетные стеллажи), глубинные паллетные, гравитационные, консольные, полочные, набивные, мезонины, cash&Carry, патерностеры, архивные и др.

Весы

Весы можно классифицировать на различные виды в зависимости от типа взвешиваемого груза, его предполагаемого веса и габаритов. Чаще всего применяются платформенные весы различной грузоподъёмности.

Оборудование для упаковки

К дополнительному оборудованию можно отнести инструменты для обвязки лентой (ручные и полуавтоматические), паллетоупаковщики, оброллеры.

Особняком стоит оборудование для автоматизации логистики – терминалы сбора данных, принтеры для печати этикеток, сканеры штрих-кодов.

kudavlozitdengi.adne.info

Складские технологии

Склад — это не только хранилище готовой продукции или сырья. Отличительной чертой данного участка является необходимость правильной организации пространства и грамотного планирования погрузочно-разгрузочного процесса. Оборудование для склада, предлагаемое нашей компанией, является инновационным решением в сфере складской логистики. Мы предлагаем каждому заказчику технические решения, обеспечивающие экономию времени и денежных затрат.

Подбираем оборудование для вашего склада

Выбор зависит, в первую очередь, от вида и назначения хранимой продукции. В компании «Строительные технологии» можно приобрести следующее оборудование для склада:

- механический откидной мост, компенсирующий разницу высоты пола и рампы;

- подъемный стол — своеобразная платформа, обеспечивающая плавное поднятие или опускание груза;

- герметизатор проема с жесткой рамой для герметичной стыковки проема склада с грузовым транспортом;

- уравнительная платформа, надежно соединяющая пол кузова транспортного средства и пол склада;

- надувной герметизатор проема склада для выгрузки и погрузки продукции, плохо переносящей резкие перепады температур;

- перегрузочный тамбур для предотвращения потерь тепла либо холода при погрузочно-разгрузочных работах;

- мобильные рампы, легко перемещающиеся по территории склада.

Предлагаемое компанией «Складские Технологии» оборудование для складских помещений позволяет ускорить рабочий процесс, эффективно использовать площадь склада, отказаться от лишней рабочей силы.

Складские ворота

Для эффективной работы и рентабельности каждой компании необходимо не только приобрести высококачественное и надежное складское оборудование. Установка ворот – важное звено для успешного достижения данных целей. Наше предложение — рациональный метод организации въезда-выезда транспортных средств на или с территории склада. Автоматические ворота обеспечивают безопасность, высокую производительность работ, герметичность территории склада.

Ворота на заказ — это возможность их установки в проемы любых форм и размеров. Различные виды автоматических ворот от компании «Складские Технологии» обладают высокой степенью надежности и привлекательным дизайном. Мы предлагаем качественную установку ворот любой конструкции.

Звоните и заказывайте оборудование для склада от компании «Складские технологии» по телефонам:

8 (473) 228-91-40 или 8 (903) 858-91-40

skladskie-tehnologii.ru

Оптимизация технологии работы склада

I группа складов II группа складов III группа складов Деление складов по функциональному назначению Типовой технологический процесс склада ERP (Enterprise Resource Planning) |

Основу внутрискладской логистики составляет технологический процесс, то есть комплекс последовательно выполняемых операций, связанных с подготовкой склада к приемке продукции, разгрузкой транспортных средств, приемкой продукции, размещением ее на хранение, организацией хранения, комплектацией заказов, подготовкой к отпуску и отгрузкой со склада. От того, насколько эффективно будут выполняться эти операции, зависит работа других отделов (отдела продаж, доставки, снабжения и др.), уровень логистического сервиса, предоставляемого клиентам, а следовательно, и уровень конкурентоспособности компании на рынке. В связи с этим, перед руководством склада каждого предприятия стоит задача оптимизации максимального количества элементов технологического процесса.

В современной практике уже созданы целые «пакеты» логистических решений для оптимизации каждого элемента цепочки внутрискладской переработки грузов. Однако чаще всего данные решения будут различны для различных типов складов. Это объясняется различными исходными условиями и технико-технологическими возможностями на складах. К примеру, можно взять современный логистический центр, управление операциями которого осуществляется с помощью ERP систем и систем автоматической идентификации, и обычный склад оптовой торговой компании, который расположен в переоборудованном цехе бывшего железобетонного завода. Естественно, большинство предложений по оптимизации работы должны быть различны для каждого из этих складов.

Для того чтобы определить, какие решения по оптимизации технологических операций требуются тому или иному складу, необходимо сначала выяснить, к какой группе (типу) относится данный склад.

С этой целью специалисты Координационного совета по логистике разработали систему классификации складов по критерию исходных условий и задач для выполнения комплекса внутрискладских работ. Данная классификация не является аналогом европейской классификации АВС, так как имеет другие критерии для деления и, соответственно, разные задачи.

Оптимизация технологии работы складаДеление складов по критерию исходных условий (т.е. наличие технико-технологических и информационных возможностей каждого конкретного склада) производится на три основные группы.

I группа складов

I группа складов. К первой группе складов можно отнести современные склады с высокой степенью автоматизации складских операций, оснащенных высокотехнологичным оборудованием. К такому оборудованию относится подъемно-транспортное оборудование, обладающее высокой скоростью обработки грузов, эргономичной конструкцией, как правило, это ричт-раки, узкопроходные штабелеры и др. Данная группа складов также оборудуется мобильными терминалами сбора данных, электронными табло с возможностью получения информации в режиме on-line (то есть в режиме реального времени — прим. автора). Вилы складской техники оборудованы, как правило, видеокамерами как для отслеживания положения груза, так и самих вил на расстоянии, недоступном для отслеживания простым визуальным способом самим оператором машины. Часто на таких складах используется только стеллажный способ хранения. В работе применяются ERP или WMS системы, системы автоматической идентификации (штрих-кодирование, либо RFID — радиочастотная идентификация).

Большая роль отводится к объемно-планировочным и техническим решениям самого здания, так как от этих условий напрямую зависит качество и скорость выполняемых операций. Как правило, к описываемой группе будут относиться одноэтажные склады с шагом колонн более 12 метров, предъявляющие высокие требования к напольному покрытию, которое должно обладать антипылевыми свойствами и иметь ровную поверхность. Нагрузка на 1 кв. м. пола должна составлять не менее четырех тонн. Необходимо также наличие удобных подъездных путей и оборудованных площадок (или рамп — прим. автора) для произведения погрузочно-разгрузочных операций.

Большинство складов первой группы — логистические центры, занимающиеся хранением,внутрискладской переработкой груза и доставкой товаров в торговые точки. Меньшую долю занимают склады производителей и крупных дистрибьюторских центров. В качестве примера складов, относящихся к первой группе можно отнести складские терминалы компаний FM Logistic, Национальной логистической компании, а также склады логистической компании Tablogix.

studfiles.net